En resumen, los materiales depositados por Deposición Química de Vapor (CVD) son fundamentales para prácticamente todas las industrias modernas de alta tecnología. Desde los microprocesadores en nuestros teléfonos inteligentes hasta los recubrimientos protectores en las turbinas de motores a reacción, el CVD se utiliza para crear películas delgadas y materiales de alto rendimiento y ultra puros que de otro modo serían imposibles de fabricar. Sus aplicaciones abarcan la electrónica, la industria aeroespacial, la automotriz, y las tecnologías energéticas y médicas de próxima generación.

El verdadero valor del CVD no reside solo en una única aplicación, sino en su profunda versatilidad. Es un proceso que da a los ingenieros un control a nivel atómico para depositar una amplia gama de materiales —incluyendo metales, cerámicas y semiconductores— sobre sustratos, permitiendo las propiedades de material precisas requeridas para la fabricación avanzada.

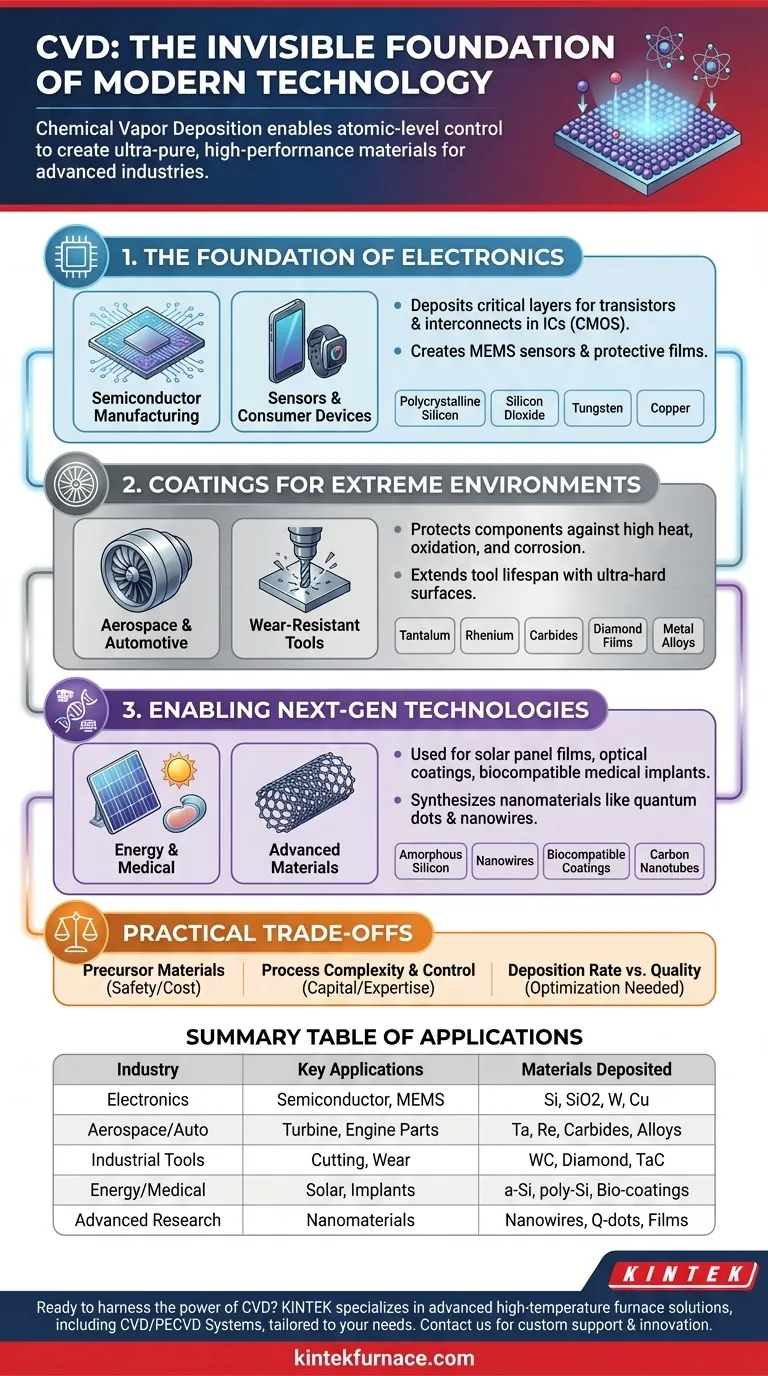

La Base de la Electrónica Moderna

La industria electrónica es, posiblemente, el mayor y más crítico usuario del CVD. La capacidad del proceso para depositar películas delgadas excepcionalmente puras y uniformes es esencial para crear las estructuras microscópicas que impulsan nuestro mundo digital.

Fabricación de Semiconductores

En el corazón de cada computadora, teléfono inteligente y centro de datos hay circuitos integrados construidos sobre obleas de silicio. El CVD es el proceso fundamental utilizado para depositar las capas críticas de material que forman los transistores y las interconexiones.

Esto incluye la deposición de silicio policristalino para las puertas de los transistores, dióxido de silicio como aislante, y metales como el tungsteno y el cobre para cablear los millones de componentes en un solo chip. Sin el CVD, la tecnología CMOS (Semiconductor de Óxido Metálico Complementario) moderna no existiría.

Sensores Avanzados y Dispositivos de Consumo

Más allá del procesamiento central, el CVD se utiliza para crear componentes especializados. Permite la fabricación de sensores para sistemas automotrices, dispositivos para el hogar inteligente y controles HVAC.

En la electrónica de consumo, como los dispositivos portátiles y los "wearables", el CVD proporciona las películas delgadas necesarias para todo, desde micrófonos MEMS (Sistemas Microelectromecánicos) hasta barreras protectoras resistentes a la humedad en componentes internos.

Recubrimientos de Alto Rendimiento para Entornos Extremos

Muchas industrias dependen de materiales que pueden soportar temperaturas extremas, productos químicos corrosivos y un desgaste mecánico intenso. El CVD proporciona una forma de aplicar recubrimientos ultra-duros y resilientes a materiales base menos duraderos.

Componentes Aeroespaciales y Automotrices

El CVD se utiliza para depositar aleaciones metálicas avanzadas y recubrimientos cerámicos en componentes como álabes de turbinas y piezas de motor. Estas capas protegen contra la oxidación y corrosión a altas temperaturas, prolongando la vida útil de los componentes y mejorando la seguridad y la eficiencia del combustible.

Materiales como el tantalio, el renio y los carburos especializados se depositan para crear barreras térmicas y superficies resistentes al desgaste que son críticas para el rendimiento en estos exigentes sectores.

Herramientas Resistentes al Desgaste y de Corte

La excepcional dureza de ciertos materiales los hace ideales para herramientas industriales. El CVD se utiliza para recubrir herramientas de máquina, brocas y cuchillas de corte con materiales como el carburo de tungsteno, el carburo de tantalio e incluso películas de diamante.

Estos recubrimientos aumentan drásticamente la vida útil de la herramienta, reducen la fricción y permiten operaciones de mecanizado más rápidas y precisas.

Habilitando Tecnologías de Próxima Generación

El CVD no es solo un proceso para refinar tecnologías existentes; es un habilitador clave para crear otras completamente nuevas. Su precisión permite a los investigadores construir materiales átomo por átomo.

Energía, Óptica y Dispositivos Médicos

En el sector energético, el CVD se utiliza para crear las películas delgadas de silicio amorfo y policristalino que forman la base de muchos paneles solares. Para la óptica, se utiliza para depositar recubrimientos antirreflectantes en lentes y crear películas ópticas especializadas.

El proceso también se está aprovechando para crear recubrimientos biocompatibles para implantes médicos y para producir materiales para imágenes médicas avanzadas.

Materiales y Estructuras Avanzadas

Mirando hacia el futuro, el CVD es un método primario para sintetizar materiales avanzados con propiedades únicas. Esto incluye el crecimiento de estructuras complejas como nanotubos de carbono y nanocables.

También se utiliza para crear puntos cuánticos y otros nanomateriales que son centrales para la investigación en computación de próxima generación, pantallas y biosensores.

Comprendiendo las Ventajas y Desventajas Prácticas

Aunque increíblemente potente, el CVD es un proceso complejo y que requiere muchos recursos. Su aplicación no está exenta de importantes consideraciones prácticas que dictan su uso.

El Papel de los Materiales Precursores

El CVD funciona introduciendo gases precursores reactivos en una cámara. La disponibilidad, el costo, la pureza y la seguridad de estos precursores son factores importantes. Muchos son altamente tóxicos, inflamables o corrosivos, lo que requiere una amplia infraestructura de seguridad y manipulación.

Complejidad y Control del Proceso

Lograr una película uniforme y de alta calidad requiere un control preciso sobre numerosas variables, incluyendo la temperatura, la presión, los caudales de gas y la química de la cámara. Los sistemas CVD son equipos sofisticados que demandan una inversión de capital significativa y experiencia operativa.

Tasa de Deposición vs. Calidad

A menudo existe una relación directa entre la velocidad de deposición y la calidad de la película resultante. Tasas de deposición más rápidas a veces pueden introducir defectos o impurezas, por lo que los procesos deben optimizarse cuidadosamente para los requisitos de calidad específicos de la aplicación.

Tomando la Decisión Correcta para su Objetivo

Decidir si el CVD es el proceso apropiado depende completamente de las propiedades del material que necesita lograr.

- Si su enfoque principal es la fabricación de electrónica de alto volumen: el CVD es el estándar innegociable para crear las películas delgadas semiconductoras y dieléctricas ultra puras y uniformes requeridas para los circuitos integrados.

- Si su enfoque principal es el rendimiento mecánico y la durabilidad: el CVD es la opción principal para aplicar recubrimientos excepcionalmente duros, resistentes al desgaste y térmicamente estables, como el diamante o el carburo de tungsteno.

- Si su enfoque principal es la investigación y los materiales avanzados: el CVD ofrece una flexibilidad inigualable para sintetizar estructuras de materiales novedosos como nanotubos, nanocables y películas delgadas personalizadas para aplicaciones experimentales.

En última instancia, la Deposición Química de Vapor es el proceso invisible pero esencial que ingeniera los materiales fundamentales de nuestro panorama tecnológico moderno.

Tabla Resumen:

| Industria | Aplicaciones Clave de CVD | Materiales Depositados |

|---|---|---|

| Electrónica | Fabricación de semiconductores, sensores, dispositivos MEMS | Silicio policristalino, dióxido de silicio, tungsteno, cobre |

| Aeroespacial y Automotriz | Recubrimientos de álabes de turbina, protección de piezas de motor | Tantalio, renio, carburos, aleaciones metálicas |

| Herramientas Industriales | Herramientas de corte, recubrimientos resistentes al desgaste | Carburo de tungsteno, películas de diamante, carburo de tantalio |

| Energía y Medicina | Paneles solares, recubrimientos ópticos, implantes médicos | Silicio amorfo, silicio policristalino, recubrimientos biocompatibles |

| Investigación Avanzada | Nanomateriales, puntos cuánticos, nanotubos de carbono | Nanocables, puntos cuánticos, películas delgadas personalizadas |

¿Listo para aprovechar el poder del CVD en su laboratorio? En KINTEK, nos especializamos en ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una línea completa de productos —incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD— respaldada por capacidades de personalización profunda. Ya sea que esté en electrónica, aeroespacial, energía o investigación, nuestra experiencia garantiza una deposición precisa de materiales para un rendimiento e innovación superiores. ¡Contáctenos hoy para discutir cómo podemos elevar sus proyectos con tecnología de vanguardia y soporte personalizado!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada