Al evaluar los sistemas de calefacción, un horno eléctrico destaca por su simplicidad fundamental. Esto se traduce directamente en un proceso de instalación más sencillo y a menudo menos costoso, así como en unas demandas de mantenimiento significativamente menores durante la vida útil de la unidad debido a su mínimo número de piezas móviles y la ausencia de combustión.

Si bien los beneficios iniciales de una instalación sencilla y un bajo mantenimiento son claros, el verdadero valor de un horno eléctrico depende de equilibrar estas ventajas con sus costos operativos, que están dictados por las tarifas de electricidad locales.

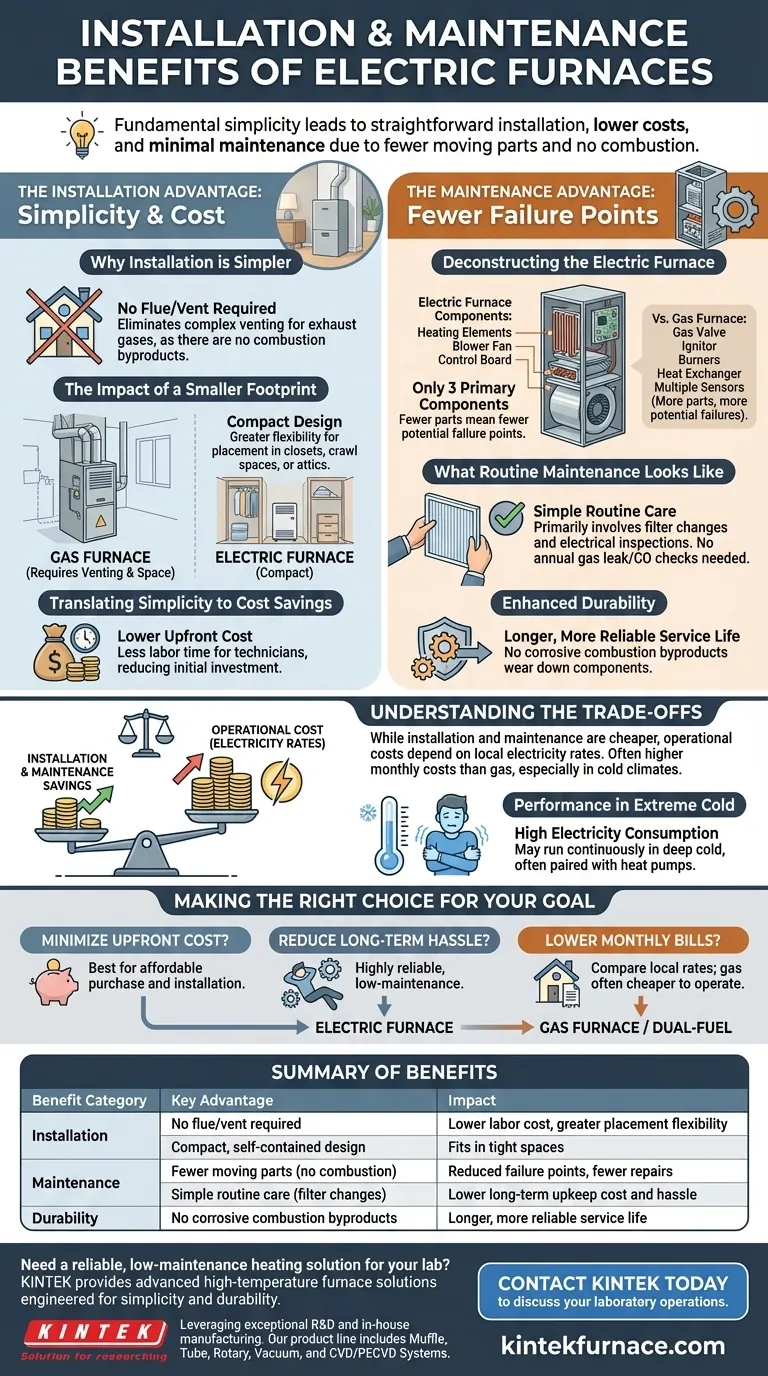

La ventaja de la instalación: Simplicidad y costo

El principal atractivo de un horno eléctrico a menudo comienza con su instalación. A diferencia de las alternativas que queman combustible, el proceso es simplificado, reduciendo tanto la complejidad como la inversión inicial.

Por qué la instalación es más sencilla

Un horno eléctrico no quema combustible, por lo que no produce subproductos de combustión como el monóxido de carbono. Esto elimina la necesidad de un conducto de humos o ventilación para expulsar los gases fuera de su hogar.

Este único factor simplifica drásticamente la instalación, ya que no es necesario instalar ventilación compleja a través de paredes o el techo.

El impacto de una huella más pequeña

Los hornos eléctricos son generalmente más compactos que sus contrapartes a gas. Su diseño es autónomo y no requiere la extensa maquinaria interna necesaria para la combustión.

Este tamaño más pequeño proporciona una mayor flexibilidad para la colocación, permitiendo que se instalen en armarios, espacios reducidos o áticos donde un horno de gas más grande podría no caber.

Traduciendo la simplicidad en ahorro de costos

Una instalación menos compleja requiere menos mano de obra. Sin la necesidad de líneas de gas o ventilación especializada, el tiempo que un técnico de HVAC dedica al trabajo se reduce, disminuyendo directamente su costo inicial.

La ventaja del mantenimiento: Menos puntos de fallo

La filosofía de diseño de un horno eléctrico es "menos es más". Esta simplicidad mecánica es la base de su fiabilidad y bajos requisitos de mantenimiento.

Deconstruyendo el horno eléctrico

Un horno eléctrico consta de tres componentes principales: los elementos calefactores (que funcionan como las bobinas de una tostadora), el ventilador que hace circular el aire y la placa de control que los activa.

Por el contrario, un horno de gas implica una válvula de gas, un encendedor, quemadores, un intercambiador de calor y múltiples sensores de seguridad. Cada componente adicional representa un posible punto de fallo que un horno eléctrico simplemente no tiene.

Cómo es el mantenimiento rutinario

Para un horno eléctrico, el mantenimiento rutinario es excepcionalmente sencillo. Implica principalmente la inspección de las conexiones eléctricas y, lo más importante, cambiar regularmente el filtro de aire.

Mantener el motor del ventilador y las bobinas limpios asegura que el sistema funcione de manera eficiente, pero no requiere las comprobaciones de seguridad anuales para fugas de gas o monóxido de carbono que son críticas para los sistemas de combustibles fósiles.

Durabilidad mejorada

Con menos piezas móviles y sin subproductos de combustión corrosivos que desgasten componentes como un intercambiador de calor, los hornos eléctricos tienden a ser muy duraderos. Esta simplicidad inherente a menudo contribuye a una vida útil larga y fiable con menos facturas de reparación inesperadas.

Entendiendo las compensaciones

Aunque es fácil de instalar y mantener, un horno eléctrico no es la opción correcta para todas las situaciones. Su principal inconveniente no reside en su mecánica, sino en su costo operativo.

El factor del costo operativo

La compensación más significativa es el costo de la electricidad. En la mayoría de las regiones, el gas natural es una fuente de energía más barata por unidad de calor (BTU) que la electricidad.

Aunque un horno eléctrico puede ser más barato de instalar, casi con certeza será más caro de operar al mes que un horno de gas de alta eficiencia, especialmente en climas fríos.

Rendimiento en frío extremo

Los hornos eléctricos producen un calor constante y uniforme. Sin embargo, durante períodos de frío intenso y sostenido, deben funcionar casi continuamente para mantener la temperatura deseada, lo que lleva a un consumo de electricidad muy alto.

Por esta razón, a menudo se utilizan en climas más templados o se combinan con una bomba de calor más eficiente en un sistema de combustible dual.

Tomando la decisión correcta para su objetivo

Seleccionar un horno requiere alinear las fortalezas del equipo con sus prioridades específicas.

- Si su enfoque principal es minimizar el costo de instalación inicial: Un horno eléctrico es uno de los sistemas de calefacción más asequibles de comprar e instalar.

- Si su enfoque principal es reducir el mantenimiento y las molestias a largo plazo: El diseño simple con muy pocos puntos de fallo hace del horno eléctrico una opción altamente fiable y de bajo mantenimiento.

- Si su enfoque principal es reducir las facturas mensuales de energía: Debe comparar sus tarifas locales de electricidad y gas natural, ya que un horno de gas suele ser más barato de operar en la mayoría de las áreas.

Al comprender tanto la simplicidad inicial como los costos operativos a largo plazo, puede determinar con confianza si un horno eléctrico se alinea con sus prioridades financieras y prácticas.

Tabla resumen:

| Categoría de beneficio | Ventaja clave | Impacto |

|---|---|---|

| Instalación | No requiere conducto de humos/ventilación | Menor costo de mano de obra, mayor flexibilidad de colocación |

| Instalación | Diseño compacto y autónomo | Cabe en espacios reducidos como armarios o áticos |

| Mantenimiento | Menos piezas móviles (sin combustión) | Puntos de fallo reducidos, menos reparaciones |

| Mantenimiento | Cuidado rutinario sencillo (cambios de filtro) | Menor costo y molestias de mantenimiento a largo plazo |

| Durabilidad | Sin subproductos de combustión corrosivos | Vida útil más larga y fiable |

¿Necesita una solución de calefacción fiable y de bajo mantenimiento para su laboratorio?

En KINTEK, entendemos que la eficiencia de su laboratorio depende de equipos que sean potentes y fiables. Al igual que los hornos eléctricos descritos aquí, nuestras soluciones avanzadas de hornos de alta temperatura están diseñadas para la simplicidad y la durabilidad.

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra gran capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Permítanos ayudarle a alcanzar sus objetivos:

- Minimice los costos iniciales con una instalación eficiente.

- Reduzca el mantenimiento a largo plazo con diseños robustos y fiables.

- Personalice una solución perfectamente adaptada a su aplicación específica.

Contacte con KINTEK hoy mismo para discutir cómo nuestras soluciones de hornos pueden aportar simplicidad y fiabilidad a las operaciones de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión