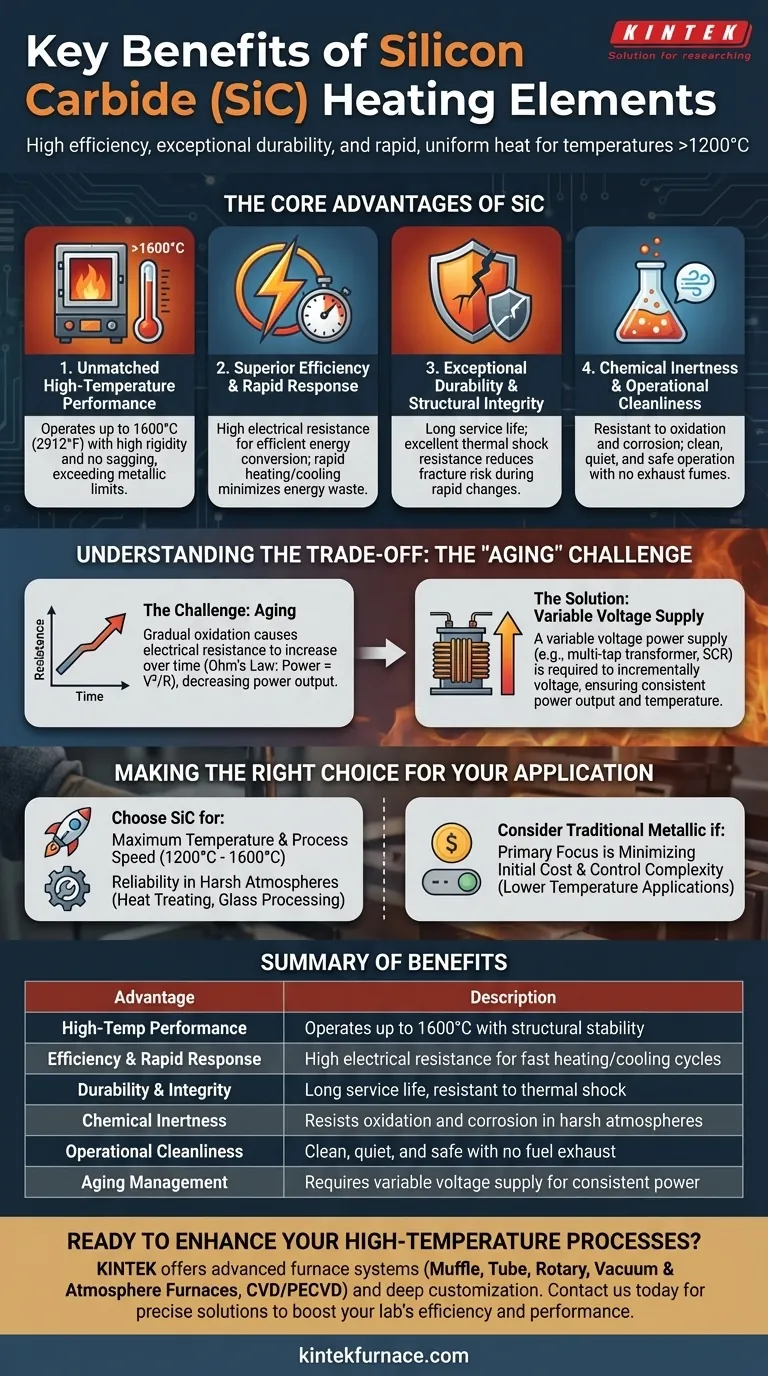

En esencia, los elementos calefactores de carburo de silicio (SiC) se eligen por su capacidad única para ofrecer alta eficiencia, durabilidad excepcional y calor rápido y uniforme a temperaturas extremadamente altas. Sus robustas propiedades materiales los convierten en una opción superior a los elementos metálicos tradicionales para procesos industriales exigentes que operan muy por encima de los 1200 °C.

Los elementos de carburo de silicio proporcionan una potente combinación de rendimiento a alta temperatura y fiabilidad a largo plazo. Sin embargo, su característica operativa principal es un proceso gradual de "envejecimiento", que debe gestionarse con una fuente de alimentación de voltaje variable para garantizar una salida consistente durante su vida útil.

Las ventajas principales del carburo de silicio

Las propiedades fundamentales del material de carburo de silicio se traducen directamente en importantes beneficios operativos para aplicaciones de alta temperatura. Estos elementos no son simplemente más calientes; están diseñados para una clase diferente de procesamiento térmico.

Rendimiento inigualable a altas temperaturas

Los elementos de SiC pueden operar a temperaturas superficiales de hasta 1600 °C (2912 °F) y más, superando con creces los límites de la mayoría de los elementos calefactores metálicos.

Esta capacidad se deriva de la alta rigidez del material y la ausencia de una fase líquida. A diferencia de los elementos metálicos que pueden ceder o deformarse bajo su propio peso a altas temperaturas, el SiC permanece estructuralmente estable.

Eficiencia superior y respuesta rápida

Estos elementos tienen una alta resistencia eléctrica, lo que les permite convertir la energía eléctrica en calor con una eficiencia excepcional.

También son conocidos por sus capacidades de calentamiento y enfriamiento rápidos. Esta rápida respuesta térmica es fundamental para procesos que requieren ciclos rápidos, mejorando el rendimiento y minimizando el desperdicio de energía durante el tiempo de inactividad del horno.

Durabilidad excepcional e integridad estructural

Los elementos de SiC son conocidos por su larga vida útil, incluso en operación continua o cíclica.

Su bajo coeficiente de expansión térmica proporciona una excelente resistencia al choque térmico, reduciendo el riesgo de fractura durante cambios rápidos de temperatura. Esta resistencia física contribuye directamente a su reputación de fiabilidad.

Inercia química y limpieza operativa

El carburo de silicio es altamente resistente tanto a la oxidación como a la corrosión química, lo que lo hace adecuado para su uso en una amplia gama de atmósferas industriales controladas y agresivas.

Como fuente de calor eléctrica, los elementos de SiC son intrínsecamente limpios, silenciosos y seguros. Eliminan las complejidades del almacenamiento de combustible, las tuberías y la necesidad de ventilar humos de escape nocivos, simplificando el diseño del horno y la seguridad de la planta.

Entendiendo la compensación: El desafío del "envejecimiento"

La consideración principal al diseñar con elementos de SiC es gestionar un proceso natural conocido como envejecimiento. Comprender esta característica es clave para lograr su máximo potencial de rendimiento y vida útil.

¿Qué es el "envejecimiento" en los elementos de SiC?

Con el tiempo, la superficie del elemento de SiC se oxida gradualmente, lo que hace que su resistencia eléctrica aumente lentamente. Esta es una propiedad predecible e inherente del material.

Este proceso de "envejecimiento" es una función de la temperatura del elemento y la atmósfera del horno. Temperaturas más altas y ciertas condiciones atmosféricas acelerarán la tasa de envejecimiento.

El impacto en el control de potencia

Según la Ley de Ohm (Potencia = Voltaje² / Resistencia), si el voltaje permanece constante mientras la resistencia aumenta, la potencia de salida del elemento calefactor disminuirá.

Esto significa que para mantener una temperatura constante en el horno, la potencia entregada al elemento envejecido debe gestionarse activamente.

El requisito de fuentes de voltaje variable

Para compensar el aumento constante de la resistencia, se requiere una fuente de alimentación de voltaje variable. Esto se logra típicamente utilizando un transformador de tomas múltiples o un rectificador controlado por silicio (SCR).

A medida que el elemento envejece, el voltaje se incrementa gradualmente para mantener la potencia de salida y la temperatura objetivo. Esta estrategia de control es una parte fundamental de cualquier diseño de sistema de calefacción de SiC.

Tomando la decisión correcta para su aplicación

Elegir una tecnología de elemento calefactor requiere equilibrar los requisitos de rendimiento con la complejidad operativa. Los elementos de SiC ocupan un espacio crítico para aplicaciones de alto rendimiento.

- Si su enfoque principal es la temperatura máxima y la velocidad del proceso: El SiC es una opción principal para aplicaciones que funcionan entre 1200 °C y 1600 °C, ofreciendo el ciclo rápido que los elementos metálicos no pueden.

- Si su enfoque principal es la fiabilidad en entornos hostiles: La inercia química y la resistencia estructural del SiC lo hacen ideal para el tratamiento térmico, el procesamiento de vidrio y otras atmósferas industriales exigentes.

- Si su enfoque principal es minimizar el costo inicial y la complejidad del control: Tenga en cuenta que la fuente de alimentación de voltaje variable obligatoria agrega costo y complejidad en comparación con los sistemas resistivos simples utilizados para elementos metálicos de menor temperatura.

En última instancia, los elementos de carburo de silicio permiten a las industrias alcanzar temperaturas y eficiencias de proceso que de otro modo serían inalcanzables, siempre que el sistema esté diseñado para gestionar sus necesidades operativas únicas.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Rendimiento a alta temperatura | Opera hasta 1600 °C con estabilidad estructural |

| Eficiencia y respuesta rápida | Alta resistencia eléctrica para ciclos rápidos de calentamiento/enfriamiento |

| Durabilidad e integridad | Larga vida útil, resistente al choque térmico |

| Inercia química | Resiste la oxidación y la corrosión en atmósferas hostiles |

| Limpieza operativa | Limpio, silencioso y seguro sin escape de combustible |

| Gestión del envejecimiento | Requiere fuente de voltaje variable para una potencia consistente |

¿Listo para mejorar sus procesos de alta temperatura con soluciones de calefacción de carburo de silicio fiables? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar sistemas de hornos avanzados como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan soluciones precisas para sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos impulsar la eficiencia y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil