En esencia, el proceso de Deposición Química de Vapor (CVD) es un método que construye una película delgada sobre la superficie de un componente mediante una reacción química controlada. Sus características distintivas son el uso de altas temperaturas y un entorno de vacío para convertir precursores químicos gaseosos en un recubrimiento sólido. Este proceso da como resultado una capa unida químicamente, altamente adherente, que puede recubrir formas complejas de manera uniforme, ya que no se limita a una aplicación de línea de visión directa.

La fuerza central de la CVD reside en su mecanismo fundamental: una reacción química. Esta reacción crea una adhesión de recubrimiento excepcionalmente fuerte y la capacidad de cubrir geometrías intrincadas, pero también impone limitaciones significativas, principalmente relacionadas con la temperatura, la compatibilidad de materiales y la precisión requerida para lograr uniformidad.

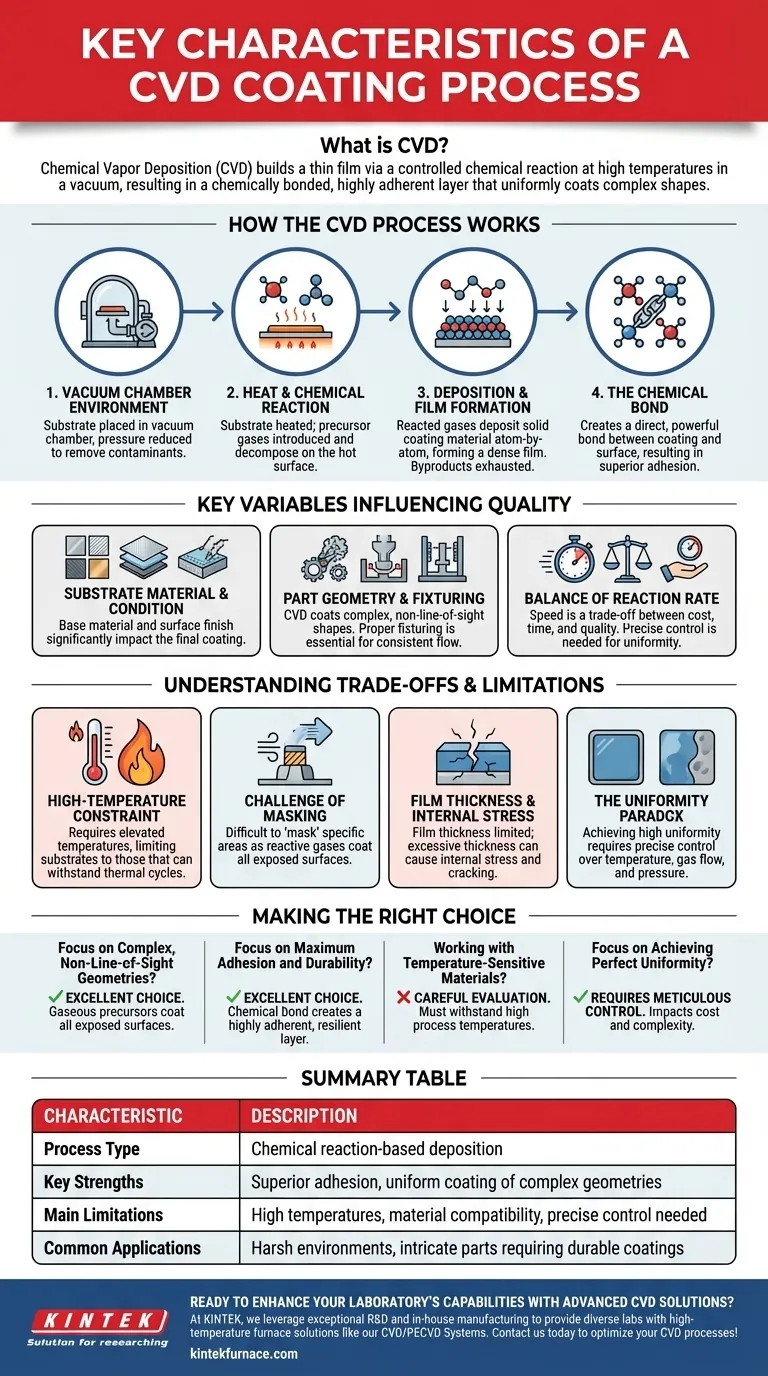

Cómo funciona el proceso CVD

Para entender sus características, primero debe comprender su mecanismo. La CVD no es una simple aplicación de pulverización; es un proceso de construcción de una nueva superficie, molécula a molécula.

El entorno de la cámara de vacío

Un componente, o "sustrato", se coloca en una cámara de deposición sellada. La cámara se somete a vacío, lo que significa que la presión se reduce por debajo de los niveles atmosféricos, para eliminar contaminantes y controlar el ambiente.

Luego, los gases precursores volátiles, que contienen los átomos del material de recubrimiento deseado, se introducen en la cámara de manera altamente controlada.

El papel del calor y la reacción química

El sustrato suele calentarse a una temperatura elevada. Este calor proporciona la energía necesaria para iniciar una reacción química, provocando que los gases precursores se descompongan sobre o cerca de la superficie caliente del componente.

Esta reacción es el corazón del proceso CVD. El propio sustrato puede actuar como catalizador, promoviendo la reacción directamente en su superficie.

Deposición y formación de película

A medida que los gases precursores reaccionan, depositan el material de recubrimiento sólido sobre el sustrato, formando una película delgada, densa y duradera. Esta deposición ocurre átomo por átomo o molécula por molécula.

Los subproductos gaseosos restantes de la reacción se extraen de la cámara y se tratan, ya que pueden ser tóxicos o inflamables.

El enlace químico: fuente de adhesión superior

A diferencia de un recubrimiento mecánico, la película CVD no solo se asienta sobre el sustrato. La reacción química crea un enlace directo y potente entre el recubrimiento y el material de la superficie. Esto da como resultado una adhesión superior que es excepcionalmente difícil de delaminar.

Variables clave que influyen en la calidad del recubrimiento

Las propiedades finales de un recubrimiento CVD no están garantizadas; son el resultado de gestionar cuidadosamente varias variables críticas del proceso.

Material y estado del sustrato

El material base de la pieza y su acabado superficial impactan significativamente en el recubrimiento final. Las aleaciones exóticas pueden reaccionar de manera diferente al acero inoxidable estándar, y una superficie rugosa se recubrirá de manera diferente a una muy pulida.

Geometría de la pieza y fijación

Debido a que los gases precursores pueden fluir alrededor de la pieza, la CVD se destaca en el recubrimiento de geometrías complejas y sin línea de visión. Sin embargo, las áreas extremadamente confinadas, como el orificio de una aguja diminuta, pueden recibir menos recubrimiento.

Una fijación adecuada es esencial para sujetar las piezas de forma segura, evitar daños y garantizar que los gases puedan fluir de manera consistente por todas las superficies críticas.

El equilibrio de la velocidad de reacción

La velocidad del proceso de recubrimiento es un compromiso entre costo, tiempo y calidad. Una reacción más rápida puede reducir el costo, pero también puede generar variaciones en el espesor y la uniformidad del recubrimiento. Se necesita un control preciso para encontrar el equilibrio adecuado.

Comprendiendo las ventajas y limitaciones

Ningún proceso es perfecto. Las fortalezas de la CVD están directamente relacionadas con sus limitaciones inherentes, que usted debe considerar.

La limitación de alta temperatura

Las temperaturas elevadas necesarias para impulsar la reacción química son la limitación más significativa de la CVD. Este calor puede alterar las propiedades del material base, limitando el proceso a sustratos que puedan soportar el ciclo térmico sin ablandarse, deformarse o sufrir cambios metalúrgicos indeseables.

El desafío del enmascaramiento

Debido a que la CVD es un proceso gaseoso y sin línea de visión, es inherentemente difícil "enmascarar" o proteger áreas específicas de una pieza para que no se recubran. Los gases reactivos intentarán recubrir todas las superficies expuestas a las que puedan llegar.

Espesor de película y tensión interna

Si bien el recubrimiento es fuerte, su espesor es limitado. A medida que la película se acumula, pueden desarrollarse tensiones internas. Si el recubrimiento se vuelve demasiado grueso, esta tensión puede hacer que se agriete o falle, limitando su aplicación práctica para capas muy gruesas.

La paradoja de la uniformidad

La CVD es capaz de producir recubrimientos altamente uniformes. Sin embargo, esto solo se logra con un control extremadamente preciso de la temperatura, el flujo de gas y la presión. Pequeñas variaciones en estos parámetros pueden llevar a un producto con poca uniformidad y posibles inclusiones de partículas.

Tomando la decisión correcta para su aplicación

En última instancia, la decisión de utilizar CVD depende de alinear sus características únicas con su objetivo de ingeniería principal.

- Si su enfoque principal es el recubrimiento de geometrías complejas sin línea de visión: la CVD es una excelente opción porque sus precursores gaseosos recubren todas las superficies expuestas.

- Si su enfoque principal es la máxima adhesión y durabilidad del recubrimiento: el enlace químico formado durante el proceso CVD crea una capa altamente adherente y resistente, ideal para entornos hostiles.

- Si trabaja con materiales sensibles a la temperatura: debe evaluar cuidadosamente si su sustrato puede soportar las altas temperaturas de proceso requeridas por la mayoría de los métodos CVD.

- Si su enfoque principal es lograr una uniformidad perfecta: prepárese para un proceso que requiere un control meticuloso de muchas variables, lo que puede afectar el costo y la complejidad.

Al comprender estas características fundamentales, puede aprovechar las fortalezas únicas de la CVD mientras navega con éxito por sus limitaciones inherentes.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Tipo de proceso | Deposición basada en reacción química |

| Fortalezas clave | Adhesión superior, recubrimiento uniforme de geometrías complejas |

| Limitaciones principales | Altas temperaturas, compatibilidad de materiales, necesidad de control preciso |

| Aplicaciones comunes | Entornos hostiles, piezas intrincadas que requieren recubrimientos duraderos |

¿Listo para mejorar las capacidades de su laboratorio con soluciones CVD avanzadas? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura como nuestros sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para una adhesión de recubrimiento superior y cobertura de geometría compleja. Contáctenos hoy para discutir cómo podemos optimizar sus procesos CVD y ofrecer resultados a medida!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura