Fundamentalmente, los elementos calefactores de disiliciuro de molibdeno (MoSi2) están diseñados para los entornos de alta temperatura más exigentes. Son un compuesto cerámico-metálico definido por su capacidad para operar de manera confiable a temperaturas extremas de hasta 1850 °C, su larga vida útil y sus propiedades únicas de autocicatrización en atmósferas oxidantes.

El disiliciuro de molibdeno (MoSi2) ofrece las temperaturas operativas más altas y la vida útil más larga de cualquier elemento calefactor metálico, pero este rendimiento depende de operar dentro de una atmósfera oxidante y de manipular el material con cuidado debido a su fragilidad inherente a temperatura ambiente.

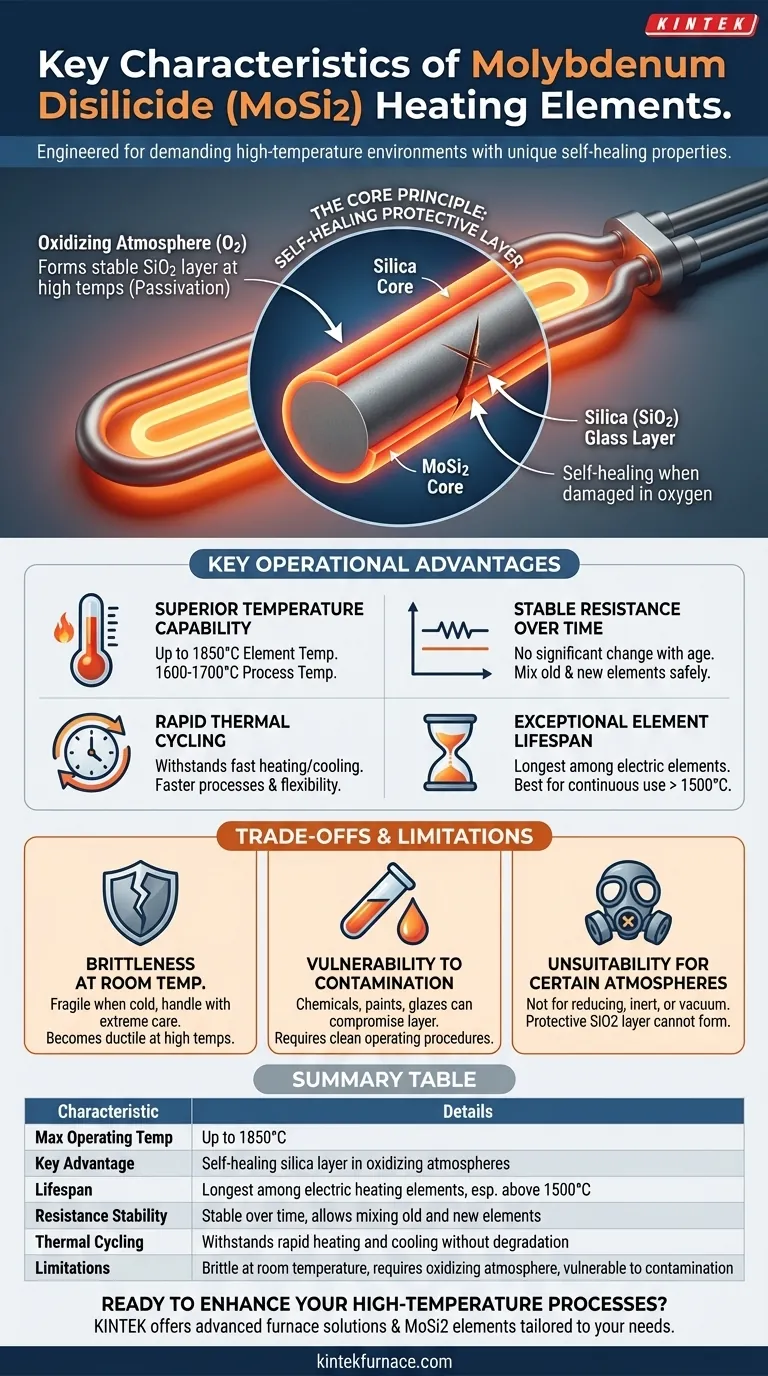

El Principio Central: Una Capa Protectora de Autocicatrización

La característica definitoria del MoSi2 no es solo su alto punto de fusión, sino su capacidad para protegerse de la degradación a temperaturas extremas. Esta es la clave de su rendimiento y longevidad.

Cómo se Forma la Capa de Sílice (SiO2)

Cuando se calienta en presencia de oxígeno, la superficie de un elemento de MoSi2 forma una capa delgada y no porosa de sílice pura, o vidrio (SiO2). Este proceso se conoce como pasivación.

Esta capa de sílice es altamente estable y actúa como una barrera, evitando que el disiliciuro de molibdeno subyacente se oxide aún más y falle posteriormente.

La Importancia de una Atmósfera Oxidante

La formación de esta capa protectora depende totalmente de la presencia de oxígeno. Esto hace que los elementos de MoSi2 sean excepcionalmente adecuados para operar en aire u otros entornos ricos en oxígeno.

Si la capa se raya o daña, el material expuesto simplemente reformará la capa protectora de sílice siempre que permanezca en una atmósfera oxidante, lo que le confiere una cualidad de "autocicatrización".

Ventajas Operativas Clave

Las propiedades únicas del MoSi2 se traducen en varias ventajas distintas para el diseño y la operación de hornos de alta temperatura.

Capacidad de Temperatura Superior

Los elementos de MoSi2 tienen las temperaturas de operación más altas entre los elementos calefactores de resistencia comunes, capaces de alcanzar temperaturas del elemento de 1850 °C y permitir temperaturas de proceso del horno de 1600-1700 °C.

Resistencia Estable a lo Largo del Tiempo

A diferencia de muchos otros elementos calefactores, la resistencia eléctrica del MoSi2 no cambia significativamente con la edad o el uso. Esta estabilidad es una ventaja crítica para el mantenimiento y el control del horno.

Debido a que la resistencia es estable, los elementos nuevos se pueden cablear en serie con elementos viejos sin causar desequilibrios en la distribución de energía o sobrecalentamiento.

Ciclo Térmico Rápido

Estos elementos pueden soportar ciclos rápidos de calentamiento y enfriamiento sin sufrir choque térmico o degradación. Esto permite tiempos de proceso más rápidos y una operación del horno más flexible.

Vida Útil Excepcional del Elemento

Debido a la capa de sílice protectora y estable, los elementos de MoSi2 ofrecen la vida útil inherente más larga de todos los tipos de elementos calefactores eléctricos, especialmente cuando se operan continuamente a temperaturas superiores a 1500 °C.

Comprender las Compensaciones y Limitaciones

Para aprovechar el MoSi2 de manera efectiva, es fundamental comprender sus limitaciones específicas. No son fallos, sino propiedades inherentes que deben tenerse en cuenta en el diseño y la operación.

Fragilidad a Temperatura Ambiente

El MoSi2 es un material cermet (cerámico-metálico) y es muy frágil y quebradizo a temperatura ambiente. Los elementos deben manipularse con extremo cuidado durante la instalación y el mantenimiento para evitar fracturas.

Aunque es quebradizo cuando está frío, el material se vuelve más dúctil a altas temperaturas de funcionamiento.

Vulnerabilidad a la Contaminación

La integridad de la capa protectora de sílice puede verse comprometida por ciertas reacciones químicas. Los contaminantes de pinturas, esmaltes o materiales mal secados pueden atacar la superficie del elemento y provocar un fallo prematuro.

El mantenimiento adecuado del horno y los procedimientos operativos limpios son esenciales para maximizar la vida útil de los elementos de MoSi2.

Inadecuación para Ciertas Atmósferas

El mecanismo de protección del MoSi2 requiere oxígeno. Por lo tanto, estos elementos generalmente no son adecuados para su uso en atmósferas reductoras (como hidrógeno o amoníaco craqueado), ni en vacío duro, ya que la capa protectora de SiO2 no puede formarse ni mantenerse.

Tomar la Decisión Correcta para su Aplicación

Elegir un elemento calefactor requiere hacer coincidir sus características con su objetivo operativo principal.

- Si su enfoque principal es la temperatura máxima y la estabilidad a largo plazo: El MoSi2 es la opción superior para atmósferas oxidantes de alta temperatura, ofreciendo un rendimiento y una vida útil inigualables.

- Si su horno experimenta choques mecánicos frecuentes o manipulación brusca: La fragilidad inherente del MoSi2 requiere un diseño cuidadoso y protocolos de manipulación estrictos para evitar roturas.

- Si requiere operación en una atmósfera reductora, inerte o de vacío: Es probable que el MoSi2 no sea adecuado, y debe considerar materiales alternativos como tungsteno, molibdeno metálico o grafito.

Al comprender tanto sus fortalezas inigualables como sus limitaciones específicas, puede aprovechar con confianza la tecnología MoSi2 para las aplicaciones de alta temperatura más exigentes.

Tabla Resumen:

| Característica | Detalles |

|---|---|

| Temperatura Máxima de Operación | Hasta 1850°C |

| Ventaja Clave | Capa de sílice de autocicatrización en atmósferas oxidantes |

| Vida Útil | La más larga entre los elementos calefactores eléctricos, especialmente por encima de 1500°C |

| Estabilidad de la Resistencia | Estable con el tiempo, permite mezclar elementos viejos y nuevos |

| Ciclo Térmico | Soporta calentamiento y enfriamiento rápidos sin degradación |

| Limitaciones | Frágil a temperatura ambiente, requiere atmósfera oxidante, vulnerable a la contaminación |

¿Listo para mejorar sus procesos de alta temperatura con soluciones de calefacción confiables? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros elementos calefactores MoSi2 y otras innovaciones pueden ofrecer un rendimiento y una longevidad superiores para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío