En su esencia, un horno de Deposición Química de Vapor (CVD) es un sistema de síntesis de materiales de alta precisión. Sus características clave no son componentes independientes, sino un conjunto integrado de controles diseñados para un único propósito: depositar una película delgada altamente pura y uniforme sobre un sustrato. Estas características definitorias incluyen una cámara de reacción de alta temperatura, un sistema preciso de suministro de gas, un meticuloso control de la atmósfera y la presión, y un robusto sistema de gestión de gases de escape.

Un horno CVD no es simplemente un horno de alta temperatura. Sus características definitorias son todos mecanismos de control, diseñados para manipular la química en fase gaseosa con extrema precisión para hacer crecer una película delgada sólida con una pureza y uniformidad inigualables.

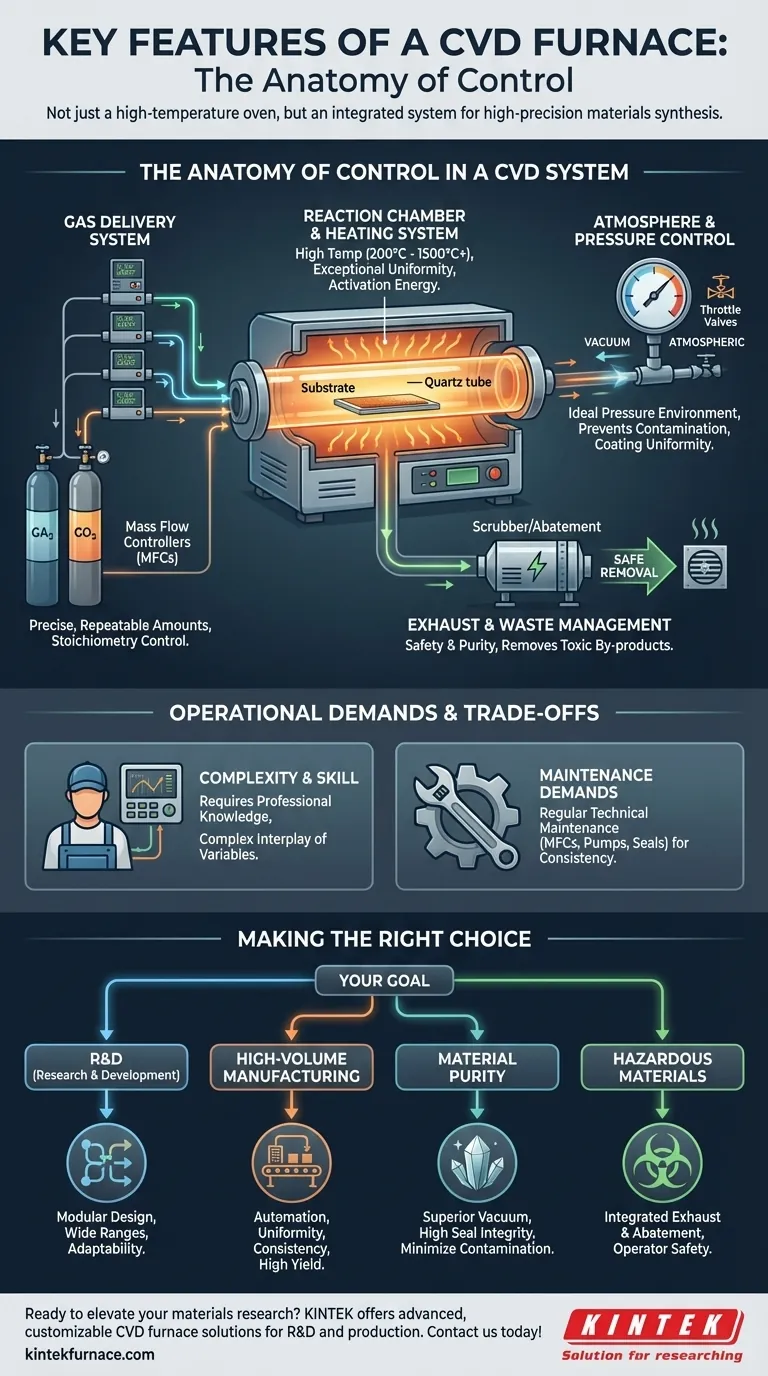

La anatomía del control en un sistema CVD

Comprender un horno CVD requiere mirar más allá del calor y verlo como un entorno donde cada variable se gestiona deliberadamente. Cada característica es una palanca para controlar el resultado de la reacción química.

La cámara de reacción y el sistema de calefacción

Todo el proceso ocurre dentro de una cámara, típicamente un tubo de cuarzo, calentado a temperaturas que van desde 200°C hasta más de 1500°C.

Esta alta temperatura proporciona la energía de activación necesaria para que los gases precursores reaccionen químicamente y formen la película sólida.

Crucialmente, el sistema de calefacción está diseñado para una uniformidad de temperatura excepcional. Cualquier "punto caliente" o "punto frío" en el sustrato haría que la película creciera a diferentes velocidades, comprometiendo su calidad.

El sistema de suministro de gas

Este es el corazón de la precisión del horno. Los precursores gaseosos, los componentes básicos de la película, deben introducirse en la cámara en cantidades exactas y repetibles.

Esto se logra utilizando controladores de flujo másico (MFC). Estos dispositivos regulan el caudal de cada gas con una precisión increíble, asegurando que la reacción química tenga la estequiometría correcta (la proporción adecuada de reactivos).

La precisión del sistema de suministro de gas dicta directamente la tasa de deposición, la composición química y las propiedades finales del material resultante.

El sistema de control de atmósfera y presión

El ambiente dentro de la cámara es tan importante como la temperatura y el flujo de gas. Este sistema crea y mantiene la presión ideal para el proceso de deposición.

Las operaciones pueden realizarse al vacío (CVD de Baja Presión), a presión atmosférica (APCVD) o a una presión baja precisamente controlada.

El control de la presión previene reacciones no deseadas con el aire (como la oxidación) y gestiona la trayectoria libre media de las moléculas de gas, lo que impacta directamente en la uniformidad del recubrimiento sobre la superficie del sustrato. A menudo se utilizan válvulas de mariposa para mantener este entorno de presión estable.

El sistema de escape y gestión de residuos

Las reacciones químicas en un proceso CVD a menudo producen subproductos tóxicos, corrosivos o inflamables, junto con gases precursores sin reaccionar.

Un sistema de escape eficiente es fundamental para la seguridad y la pureza del proceso. Elimina de forma segura estos gases residuales de la cámara, a menudo haciéndolos pasar por un depurador o sistema de abatimiento antes de ventilarlos.

Esto evita que los subproductos nocivos se vuelvan a depositar en el sustrato, contaminando la película o representando un peligro para los operadores y el medio ambiente.

Comprender las compensaciones y las demandas operativas

Si bien son potentes, los sistemas CVD no son instrumentos simples. Su precisión conlleva una complejidad inherente y requisitos operativos específicos.

Requisitos de complejidad y habilidad

Operar un horno CVD requiere conocimientos y habilidades profesionales. La interacción entre la temperatura, la presión y el flujo de gas es compleja, y una operación incorrecta puede conducir a malos resultados o peligros para la seguridad.

A diferencia de un horno tubular estándar, un sistema CVD es un equipo sofisticado de procesamiento químico que exige un operador capacitado.

Demandas de mantenimiento

Los componentes precisos, especialmente los MFC, las bombas de vacío y los sellos, requieren un mantenimiento regular y técnicamente exigente para garantizar un rendimiento fiable.

Descuidar el mantenimiento conduce a resultados inconsistentes, desviaciones del proceso y, en última instancia, a costosas fallas del equipo. Los costos de mantenimiento y los requisitos técnicos son significativamente más altos que los de los hornos más simples.

Consideraciones de laboratorio vs. producción

Para uso en laboratorio, la modularidad y la flexibilidad suelen ser clave. Los investigadores pueden necesitar cambiar componentes o reconfigurar el sistema para diferentes experimentos, priorizando la adaptabilidad sobre el rendimiento.

En un entorno de producción, la fiabilidad, la automatización y la repetibilidad son primordiales. El enfoque se desplaza a maximizar el tiempo de actividad y garantizar que cada ejecución produzca un resultado idéntico.

Tomar la decisión correcta para su objetivo

La importancia de cada característica depende enteramente de su objetivo final. Al evaluar un horno CVD, haga coincidir sus capacidades con su aplicación específica.

- Si su enfoque principal es la investigación y el desarrollo: Priorice un diseño modular con suministro de gas flexible y amplios rangos de temperatura y presión para acomodar diversos experimentos.

- Si su enfoque principal es la fabricación de alto volumen: Enfatice la automatización, el software de control de procesos robusto y la excepcional uniformidad de la temperatura para garantizar la consistencia del producto y un alto rendimiento.

- Si su enfoque principal es la pureza del material: Examine la calidad del sistema de vacío y la integridad de todos los sellos para minimizar la contaminación por fugas atmosféricas.

- Si su enfoque principal es trabajar con materiales peligrosos: Asegúrese de que el horno tenga un sistema de escape y abatimiento de última generación, totalmente integrado, para garantizar la seguridad del operador y el cumplimiento ambiental.

En última instancia, las características clave de un horno CVD están diseñadas específicamente para transformar gases volátiles en un material sólido perfectamente estructurado.

Tabla resumen:

| Característica | Descripción | Beneficio clave |

|---|---|---|

| Cámara de reacción de alta temperatura | Tubo de cuarzo calentado para reacciones químicas | Permite una deposición precisa de la película con calentamiento uniforme |

| Sistema de suministro de gas | Utiliza controladores de flujo másico para un flujo de gas exacto | Asegura la estequiometría y la tasa de deposición correctas |

| Control de atmósfera y presión | Gestiona la presión (de vacío a atmosférica) | Previene la contaminación y asegura la uniformidad del recubrimiento |

| Escape y gestión de residuos | Elimina los subproductos tóxicos de forma segura | Mejora la seguridad y la pureza del proceso |

| Demandas operativas | Requiere operación y mantenimiento especializados | Exige capacitación pero ofrece alta precisión y fiabilidad |

¿Listo para elevar su investigación de materiales con un horno CVD personalizado? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye sistemas CVD/PECVD, hornos de mufla, tubulares, rotatorios, y hornos de vacío y atmósfera, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea para I+D o producción, garantizamos fiabilidad, pureza y eficiencia. Contáctenos hoy para discutir cómo nuestros hornos CVD pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad