En esencia, los tubos cerámicos de alúmina de alta pureza del 99.7% se definen por una combinación única de dureza extrema, estabilidad a altas temperaturas, excelente aislamiento eléctrico e inercia química. Producidas mediante un proceso de moldeo de precisión y sinterización a alta temperatura, estas propiedades las convierten en un material fiable para algunas de las aplicaciones industriales y científicas más exigentes.

El verdadero valor de la alúmina del 99.7% no reside en una sola propiedad, sino en su rendimiento equilibrado en los dominios térmico, mecánico y eléctrico. Esto lo convierte en un material fundamental para crear entornos estables y controlados bajo condiciones extremas.

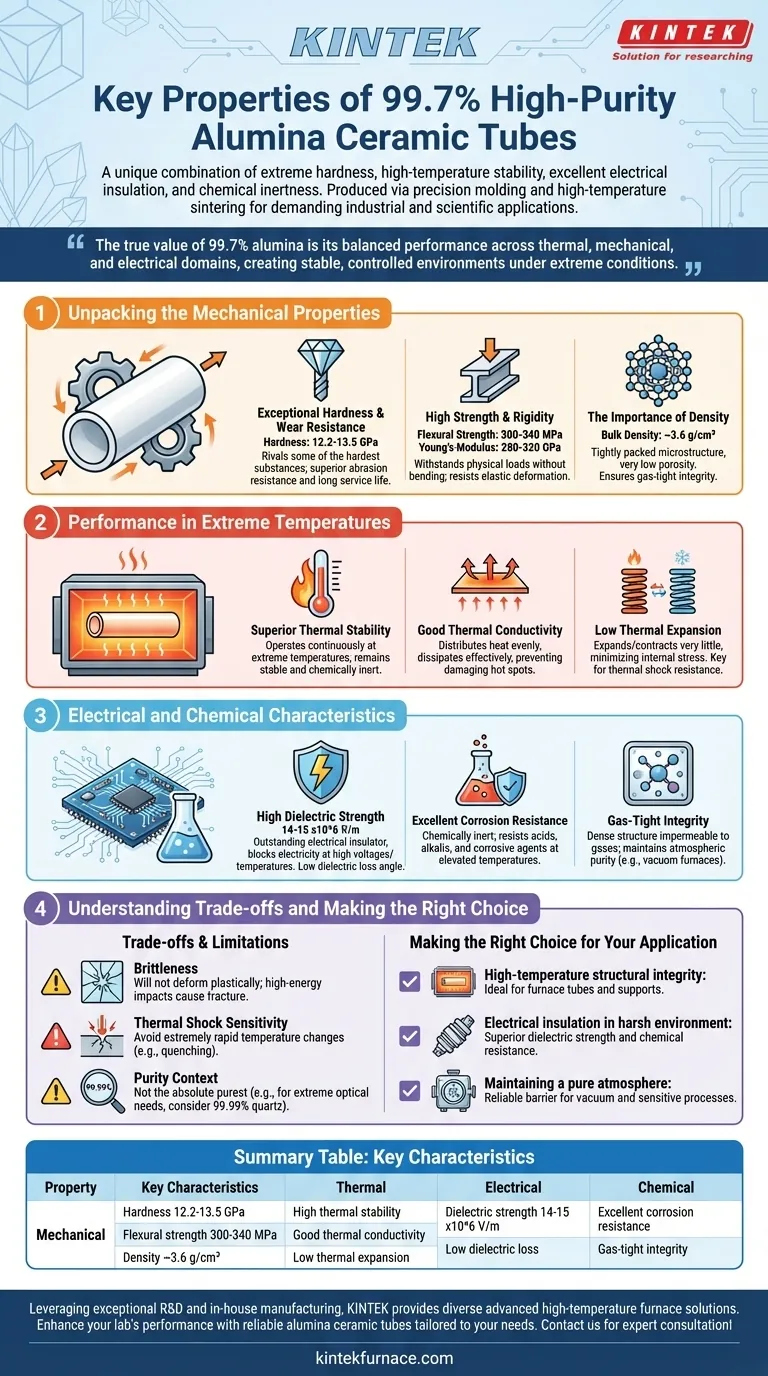

Desglose de las Propiedades Mecánicas

La integridad mecánica de los tubos de alúmina es fundamental para su función en aplicaciones estructurales y de alto desgaste. No se trata solo de resistencia, sino de una combinación de dureza, rigidez y densidad.

Dureza y Resistencia al Desgaste Excepcionales

Con una dureza de 12.2-13.5 GPa, la alúmina de alta pureza es un material excepcionalmente duro, rivalizando con algunas de las sustancias más duras conocidas.

Esta dureza intrínseca se traduce directamente en una resistencia superior al desgaste y la abrasión, lo que garantiza una larga vida útil en entornos con partículas abrasivas o contacto físico.

Alta Resistencia y Rigidez

La alúmina exhibe una alta resistencia a la compresión y una resistencia a la flexión de entre 300 y 340 MPa. Esto significa que puede soportar cargas físicas significativas sin doblarse ni romperse.

Su rigidez se cuantifica mediante un alto Módulo de Young (280-320 GPa), lo que indica que resiste la deformación elástica bajo tensión, manteniendo su forma precisa.

La Importancia de la Densidad

Una densidad aparente de alrededor de 3.6 g/cm³ indica una microestructura compacta con una porosidad muy baja.

Esta densidad es la razón por la que los tubos de alúmina son herméticos al gas, una característica crítica para mantener un vacío o una atmósfera protectora controlada en hornos de alta temperatura.

Rendimiento en Temperaturas Extremas

El comportamiento de la alúmina a altas temperaturas es posiblemente su característica más reconocida, lo que la convierte en el material de elección para hornos, calcinadores y procesamiento térmico.

Estabilidad Térmica Superior

Estos tubos están diseñados para operar continuamente a temperaturas extremas, permaneciendo estables e inertes químicamente en entornos donde la mayoría de los metales fallarían.

Buena Conductividad Térmica

A diferencia de muchas cerámicas que son aislantes térmicos, la alúmina tiene buena conductividad térmica. Esto le permite distribuir el calor uniformemente y disiparlo de manera efectiva, previniendo puntos calientes dañinos.

Baja Expansión Térmica

La alúmina tiene un bajo coeficiente de expansión térmica. Esto significa que se expande y contrae muy poco cuando se calienta o enfría, lo que minimiza la tensión interna y es un factor clave en su resistencia al choque térmico.

Características Eléctricas y Químicas

Más allá de su robustez física, las propiedades eléctricas y químicas de la alúmina son esenciales para aplicaciones en electrónica, fabricación de semiconductores y procesamiento químico.

Alta Constante Dieléctrica

Con una resistencia dieléctrica de 14-15 x10^6 V/m, la alúmina es un excelente aislante eléctrico. Bloquea eficazmente el flujo de electricidad, incluso a altos voltajes y temperaturas.

Esta propiedad, combinada con un bajo ángulo de pérdida dieléctrica, la hace ideal para aisladores, carcasas de sensores y componentes en dispositivos de alta frecuencia.

Excelente Resistencia a la Corrosión

La alúmina de alta pureza es químicamente inerte y exhibe una excelente resistencia a la corrosión contra una amplia gama de ácidos, álcalis y otros agentes corrosivos, incluso a temperaturas elevadas.

Integridad Hermética al Gas

Como se mencionó, la estructura densa hace que estos tubos sean impermeables a los gases. Esto no es negociable para aplicaciones como el procesamiento de semiconductores o la metalurgia, donde la pureza de la atmósfera es primordial.

Comprender las Compensaciones y Limitaciones

Ningún material es perfecto. Reconocer las compensaciones inherentes a la alúmina es clave para una implementación exitosa y para evitar fallos.

Fragilidad frente a Dureza

La principal compensación por la extrema dureza de la alúmina es su fragilidad. A diferencia de los metales, no se deforma plásticamente. Un impacto agudo de alta energía puede hacer que se fracture en lugar de abollarse.

Sensibilidad al Choque Térmico

Aunque tiene una buena resistencia al choque térmico debido a su baja expansión, la alúmina aún puede agrietarse si se somete a cambios de temperatura extremadamente rápidos (por ejemplo, apagar un tubo al rojo vivo en agua). Las tasas de calentamiento y enfriamiento deben gestionarse.

Pureza en Contexto

Aunque el 99.7% se considera de alta pureza y adecuado para la mayoría de las aplicaciones, no es la cerámica más pura disponible. Para las aplicaciones ópticas o de semiconductores más exigentes, pueden ser necesarios materiales como el cuarzo de pureza del 99.99% para evitar incluso contaminantes traza.

Tomar la Decisión Correcta para su Aplicación

Seleccionar alúmina requiere hacer coincidir sus fortalezas específicas con su principal desafío de ingeniería.

- Si su enfoque principal es la integridad estructural a alta temperatura: Su combinación de alta resistencia a la flexión, estabilidad térmica y baja expansión térmica la convierte en una opción ideal para tubos de horno y estructuras de soporte.

- Si su enfoque principal es el aislamiento eléctrico en un entorno hostil: Su alta resistencia dieléctrica, junto con una excelente resistencia a la corrosión y al calor, la hace superior a la mayoría de los polímeros u otros aislantes.

- Si su enfoque principal es mantener una atmósfera pura: Su naturaleza hermética al gas y su inercia química proporcionan una barrera fiable para hornos de vacío, procesamiento de gases y reacciones químicas sensibles.

Al comprender este equilibrio de propiedades, puede especificar con confianza los tubos cerámicos de alúmina del 99.7% para aplicaciones donde la fiabilidad bajo presión no es negociable.

Tabla Resumen:

| Propiedad | Características Clave |

|---|---|

| Mecánicas | Dureza: 12.2-13.5 GPa, Resistencia a la flexión: 300-340 MPa, Densidad: ~3.6 g/cm³ |

| Térmicas | Alta estabilidad térmica, Buena conductividad térmica, Baja expansión térmica |

| Eléctricas | Resistencia dieléctrica: 14-15 x10^6 V/m, Bajo ángulo de pérdida dieléctrica |

| Químicas | Excelente resistencia a la corrosión, Integridad hermética al gas |

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas para hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Mejore el rendimiento de su laboratorio con tubos cerámicos de alúmina fiables adaptados a sus necesidades: contáctenos hoy para una consulta experta.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?