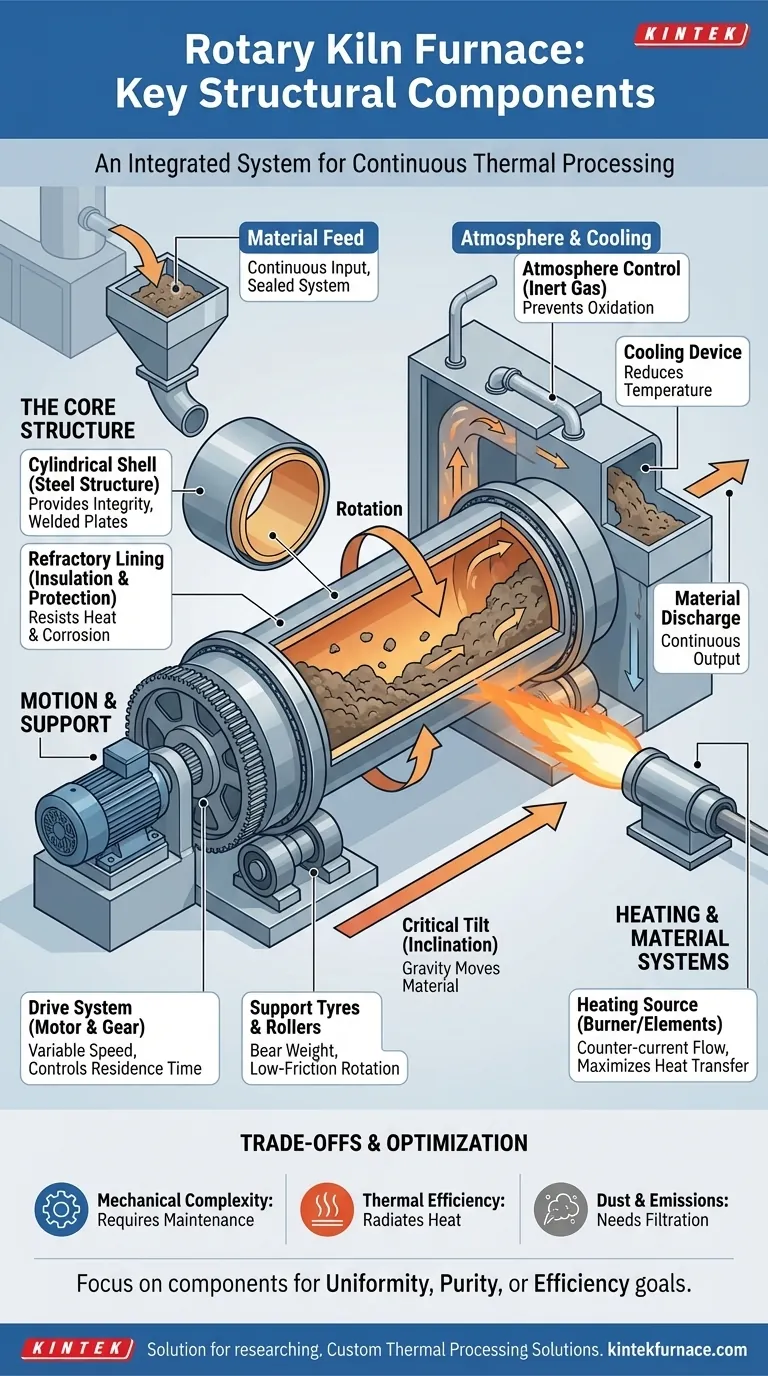

En esencia, un horno rotatorio es un sistema integrado diseñado para el procesamiento térmico continuo de materiales. Sus componentes estructurales clave son la carcasa cilíndrica, el revestimiento refractario interno que la protege, el sistema de accionamiento que proporciona la rotación, la estructura de soporte que lo mantiene inclinado y el sistema de calefacción que proporciona la energía necesaria.

Un horno rotatorio es más que un tubo caliente y giratorio. Es una máquina de procesamiento dinámica donde cada componente —desde el ángulo de inclinación de la carcasa hasta el tipo de revestimiento refractario— está diseñado para trabajar en conjunto, asegurando que el material se mezcle continuamente, se caliente de manera uniforme y se transporte desde la entrada hasta la salida.

La Estructura Central: El Cilindro Giratorio

La característica más reconocible de un horno rotatorio es su cuerpo cilíndrico macizo. Esta estructura no es un simple contenedor, sino un componente cuidadosamente diseñado responsable de contener y transportar el material.

La Carcasa (o Retorta)

La carcasa es el cuerpo externo de acero del horno. Proporciona la integridad estructural principal para todo el sistema.

Estas carcasas pueden ser enormes, a veces superando los 200 metros de longitud, y están construidas con placas de acero soldadas para soportar las inmensas tensiones mecánicas de la rotación y el peso.

El Revestimiento Refractario

Dentro de la carcasa de acero hay una capa crítica de material refractario. Este revestimiento cumple dos funciones principales: aislar la carcasa de las temperaturas internas extremas y protegerla de la corrosión química o la abrasión del material del proceso.

La elección del refractario —ya sean ladrillos, cemento moldeable u otras sustancias moldeables— depende totalmente de la temperatura máxima y la naturaleza química del material que se está procesando.

Habilitando el Movimiento y el Soporte

La rotación e inclinación del horno son lo que lo convierten en una máquina de proceso continuo. Estas funciones son gestionadas por un robusto sistema de componentes mecánicos.

El Sistema de Accionamiento (Drive System)

El sistema de accionamiento proporciona la fuerza de rotación. Esto generalmente consiste en un gran motor conectado a un conjunto de engranajes (un "engranaje de accionamiento" o "engranaje de anillo") que rodea la carcasa del horno.

Los sistemas modernos cuentan con control de velocidad variable, lo que permite a los operadores ajustar con precisión la velocidad de rotación. Este control es crucial para gestionar cuánto tiempo permanece el material en el horno (tiempo de residencia) y qué tan bien se mezcla.

Los Neumáticos de Soporte y Rodillos

Debido a su inmenso peso, el horno no puede sostenerse por sí mismo. Descansa sobre anillos de acero masivos, conocidos como neumáticos o anillos de rodadura, que se ajustan alrededor de la carcasa.

Estos neumáticos giran sobre una serie de rodillos de servicio pesado (o "muñones"), que soportan toda la carga del horno y le permiten girar con una fricción mínima.

La Inclinación Crítica

Los hornos rotatorios siempre están montados con una ligera inclinación respecto a la horizontal. Esta inclinación es el mecanismo que mueve el material a través del horno.

A medida que el horno gira, la gravedad tira del material lentamente desde el extremo de alimentación más alto hacia el extremo de descarga más bajo. El ángulo preciso de esta inclinación es un parámetro operativo clave para controlar la velocidad del flujo de material.

El Corazón del Proceso: Los Sistemas de Calefacción y Materiales

El propósito final del horno es aplicar calor. Esto se logra a través de un sistema de calefacción dedicado, mientras que otros componentes gestionan el material y el entorno interno.

La Fuente de Calefacción

El calor generalmente se genera mediante un potente quemador ubicado en el extremo inferior (de descarga) del horno, que inyecta gas u otros combustibles en la cámara. En otros diseños, se pueden utilizar elementos calefactores eléctricos.

Los gases calientes fluyen hacia arriba a través del horno, generalmente en dirección opuesta al flujo del material (flujo a contracorriente), para maximizar la eficiencia de la transferencia de calor.

Alimentación y Descarga de Materiales

Se requieren sistemas especializados para introducir continuamente material crudo en el extremo de alimentación y retirar el producto procesado del extremo de descarga. Estos sistemas están diseñados para mantener un sello, evitando la pérdida de calor o la entrada de aire no deseado al horno.

Control de Atmósfera y Refrigeración

Para procesos que requieren alta pureza, como en la producción de materiales para baterías de litio, se utiliza un sistema de control de atmósfera. Esto implica alimentar gases inertes como nitrógeno o argón al horno para prevenir la oxidación u otras reacciones no deseadas.

Después de la descarga, el material caliente debe enfriarse. Esto lo maneja un dispositivo de enfriamiento separado, que puede ser enfriado por agua o por aire, para llevar el producto a una temperatura segura.

Comprender las Compensaciones (Trade-offs)

Aunque son muy eficaces, el diseño de un horno rotatorio presenta desafíos inherentes que son críticos de entender para una operación y mantenimiento adecuados.

Complejidad Mecánica

La gran cantidad de piezas móviles y pesadas —incluyendo el engranaje de accionamiento, los rodillos de soporte y los cojinetes— hace que un horno rotatorio sea mecánicamente complejo. Esto requiere un programa de mantenimiento preventivo riguroso para garantizar la fiabilidad y evitar costosos tiempos de inactividad.

Ineficiencia Térmica

Debido a su gran superficie, las carcasas de los hornos irradian una cantidad significativa de calor al medio ambiente circundante. Sin un excelente aislamiento y control del proceso, pueden ser menos eficientes energéticamente que algunos diseños de hornos por lotes.

Polvo y Emisiones

La acción de volteo que hace que los hornos rotatorios sean excelentes mezcladores también puede generar una gran cantidad de polvo, especialmente con polvos finos. Esto exige sistemas sofisticados de filtración de aire y recolección de polvo para cumplir con las normativas medioambientales y prevenir la pérdida de producto.

Tomar la Decisión Correcta para su Objetivo

Comprender estos componentes le permite centrarse en los elementos más críticos para su objetivo de procesamiento específico.

- Si su enfoque principal es la uniformidad del proceso: La velocidad de rotación controlada y el ángulo de inclinación preciso son sus parámetros más importantes, ya que dictan la intensidad de la mezcla y el tiempo de residencia.

- Si su enfoque principal es la pureza del material: La elección del revestimiento refractario y la efectividad del sistema de control de atmósfera son primordiales para prevenir la contaminación y las reacciones químicas no deseadas.

- Si su enfoque principal es la eficiencia operativa: La fiabilidad del sistema de accionamiento y el consumo de energía de la fuente de calor serán sus principales áreas de preocupación para minimizar el mantenimiento y el coste.

Al considerar el horno rotatorio como un sistema de partes interconectadas, puede diagnosticar mejor los problemas, optimizar el rendimiento y lograr la calidad de producto deseada.

Tabla de Resumen:

| Componente | Función | Características Clave |

|---|---|---|

| Carcasa Cilíndrica | Proporciona integridad estructural y alberga materiales | Hecha de acero soldado, soporta el estrés mecánico |

| Revestimiento Refractario | Aísla y protege del calor y la corrosión | Personalizable según la temperatura y el tipo de material |

| Sistema de Accionamiento | Permite la rotación para la mezcla y el transporte de materiales | Control de velocidad variable para un tiempo de residencia preciso |

| Neumáticos de Soporte y Rodillos | Soporta el peso del horno y permite la rotación | Anillos de acero de servicio pesado y rodillos para una fricción mínima |

| Sistema de Calefacción | Aplica calor para el procesamiento térmico | Utiliza quemadores o elementos eléctricos, a menudo flujo a contracorriente |

| Alimentación/Descarga de Material | Gestiona la entrada y salida de materiales | Mantiene sellos para prevenir la pérdida de calor y la contaminación |

| Control de Atmósfera | Regula el ambiente interno para la pureza | Utiliza gases inertes para prevenir la oxidación en procesos sensibles |

¿Listo para optimizar su procesamiento térmico con una solución de horno rotatorio personalizada? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye Hornos Rotatorios, Hornos de Mufla, Hornos de Tubo, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que se centre en la uniformidad del proceso, la pureza del material o la eficiencia operativa, nuestras soluciones garantizan un rendimiento fiable y una mayor productividad. Contáctenos hoy para analizar cómo podemos ayudarle a lograr resultados superiores en su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado