Aunque es una técnica potente para crear películas delgadas de alta calidad, la Deposición Química de Vapor (CVD) no es una solución universal. Sus principales limitaciones son las temperaturas extremadamente altas requeridas, lo que restringe la compatibilidad de los materiales, y las importantes complejidades operacionales, incluyendo altos costos, la necesidad de un control preciso y estrictos protocolos de seguridad debido al uso de gases peligrosos.

El desafío central del CVD no es su efectividad, sino su viabilidad. El proceso produce recubrimientos excelentes y uniformes, pero sus exigentes requisitos operativos en temperatura, costo y seguridad lo convierten en una herramienta especializada en lugar de un método de recubrimiento de propósito general.

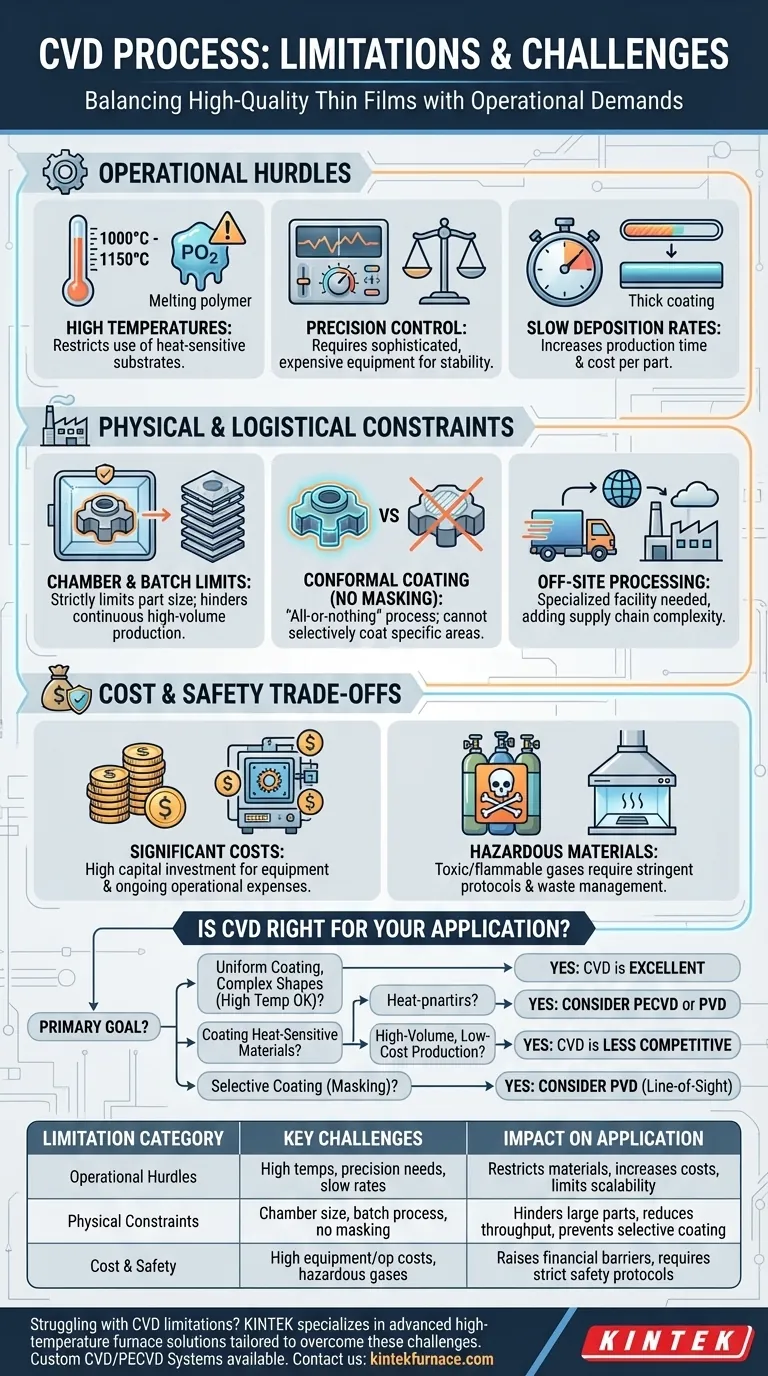

Los obstáculos operativos del CVD

Para comprender las limitaciones del CVD, primero debemos examinar las demandas inherentes del proceso en sí. Estas no son fallas, sino características fundamentales que definen su ventana de aplicación.

Exigentes entornos de alta temperatura

Las reacciones químicas en el corazón del proceso CVD a menudo requieren una energía térmica significativa. Muchos procesos CVD operan a temperaturas entre 1000°C y 1150°C.

Este calor intenso es una limitación importante, ya que prohíbe el uso de sustratos sensibles al calor como polímeros o ciertas aleaciones metálicas que se deformarían o derretirían.

La necesidad de un control preciso

La calidad de una película CVD está directamente ligada a la estabilidad del entorno de reacción. Cualquier desviación en los parámetros del proceso puede provocar defectos en el recubrimiento final.

Factores como la temperatura, la presión y los caudales de gas deben controlarse con extrema precisión. Mantener esta estabilidad es complejo y requiere equipos sofisticados y, por lo tanto, caros.

Tasas de deposición lentas

En comparación con otros métodos como la Deposición Física de Vapor (PVD), el proceso CVD puede ser relativamente lento.

Esta tasa de crecimiento de película más lenta aumenta el tiempo de producción y, en consecuencia, el costo total por pieza, especialmente para recubrimientos más gruesos.

Las limitaciones físicas y logísticas

Más allá de los desafíos operativos, el CVD enfrenta limitaciones físicas que afectan su escalabilidad y los tipos de piezas que puede acomodar.

Tamaño de la cámara y procesamiento por lotes

Las piezas deben colocarse dentro de una cámara de reacción sellada. Las dimensiones de esta cámara limitan estrictamente el tamaño máximo de cualquier componente que pueda recubrirse.

Además, esta configuración requiere procesamiento por lotes. Esto puede aumentar los plazos de entrega y dificulta la escalabilidad del proceso para una producción masiva continua de gran volumen.

El recubrimiento "todo o nada"

El CVD es un proceso de recubrimiento conformacional, lo que significa que los gases precursores reaccionarán y depositarán una película en cada superficie expuesta de la pieza.

No es posible enmascarar áreas específicas para evitar que se recubran. Si se requiere un recubrimiento selectivo, el CVD a menudo es la elección equivocada.

Procesamiento externo

El CVD es un proceso industrial especializado que no se puede realizar en una instalación de fabricación típica. Las piezas deben enviarse a un proveedor de servicios de recubrimiento dedicado, lo que añade complejidad y tiempo a la cadena de suministro.

Comprender las compensaciones: Costo y seguridad

La implementación práctica del CVD implica importantes consideraciones financieras y de seguridad que cada equipo debe sopesar.

Costos significativos de equipo y operación

El equipo especializado requerido para CVD —incluido el horno de alta temperatura, los sistemas de vacío y los controles de manejo de gas— representa una inversión de capital sustancial.

Los costos operativos también son altos, impulsados por el consumo de energía, el precio de los gases precursores de alta pureza y la necesidad de técnicos capacitados para operar y mantener los sistemas.

Manejo de materiales peligrosos

Los gases precursores utilizados en CVD son a menudo tóxicos, inflamables o corrosivos. Esta realidad exige estrictos protocolos de seguridad e infraestructura de las instalaciones para proteger al personal.

Además, las reacciones químicas generan subproductos peligrosos que deben gestionarse y eliminarse correctamente. Esto requiere sistemas eficaces de depuración de gases de escape y gestión de residuos para garantizar tanto la seguridad del operador como el cumplimiento medioambiental.

¿Es el CVD la elección correcta para su aplicación?

Elegir una tecnología de recubrimiento requiere alinear sus capacidades y limitaciones con su objetivo principal.

- Si su enfoque principal es un recubrimiento perfectamente uniforme en formas complejas: el CVD es un excelente candidato, siempre que el sustrato pueda soportar las altas temperaturas de procesamiento.

- Si su enfoque principal es el recubrimiento de materiales sensibles al calor: el CVD tradicional de alta temperatura no es adecuado, y debería investigar alternativas como el CVD mejorado con plasma (PECVD) o el PVD.

- Si su enfoque principal es la producción de gran volumen y bajo costo: la naturaleza por lotes, las bajas tasas de deposición y los altos costos operativos del CVD lo hacen menos competitivo para este objetivo.

- Si su enfoque principal es recubrir solo un área específica de una pieza: el CVD es una mala elección debido a su incapacidad para ser enmascarado; un proceso de línea de visión como el PVD es una mejor opción.

En última instancia, seleccionar CVD es una decisión que requiere equilibrar la calidad superior de su película con sus importantes demandas operativas, financieras y de seguridad.

Tabla resumen:

| Categoría de limitación | Desafíos clave | Impacto en la aplicación |

|---|---|---|

| Obstáculos operativos | Altas temperaturas (1000-1150°C), necesidad de control de precisión, bajas tasas de deposición | Restringe la compatibilidad de materiales, aumenta los costos, limita la escalabilidad |

| Restricciones físicas | Límites de tamaño de cámara, procesamiento por lotes, recubrimiento conformacional (sin enmascaramiento) | Dificulta las piezas grandes, reduce el rendimiento, impide el recubrimiento selectivo |

| Costo y seguridad | Altos costos de equipo/operación, gases y subproductos peligrosos | Aumenta las barreras financieras, requiere estrictos protocolos de seguridad |

¿Tiene problemas con las limitaciones de CVD para su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura diseñadas para superar estos desafíos. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD con una profunda personalización para satisfacer sus necesidades experimentales únicas. Mejore sus procesos de recubrimiento con nuestro equipo fiable, seguro y rentable. Contáctenos hoy para analizar cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada