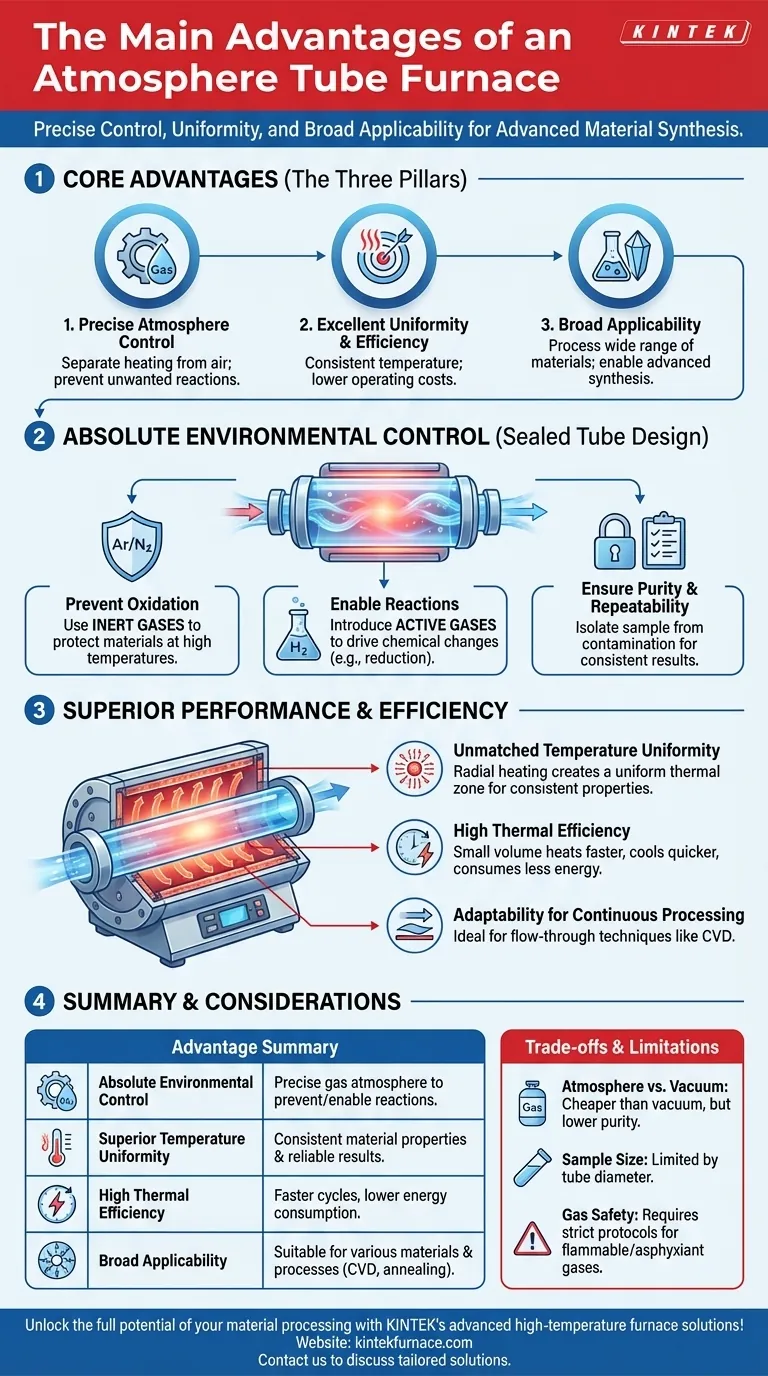

En esencia, un horno tubular de atmósfera ofrece tres ventajas principales: control preciso y flexible sobre la atmósfera interna, excelente uniformidad y eficiencia de la temperatura, y amplia aplicabilidad para el procesamiento de una amplia gama de materiales. Estas capacidades permiten la síntesis y el tratamiento avanzados de materiales que serían imposibles en un horno estándar que opera en aire ambiente.

El verdadero valor de un horno tubular de atmósfera es su capacidad para separar el proceso de calentamiento de la influencia del aire. Este control sobre el entorno químico es fundamental para prevenir reacciones no deseadas como la oxidación y permitir transformaciones específicas de materiales.

La Ventaja Principal: Control Ambiental Absoluto

La característica definitoria de este horno es su diseño de tubo sellado, que le permite reemplazar completamente el aire ambiente con un gas específico y controlado. Esto desbloquea capacidades de procesamiento que son esenciales en la ciencia e ingeniería de materiales modernos.

Prevención de la Oxidación con Atmósferas Inertes

Muchos materiales avanzados, especialmente metales y ciertas cerámicas, se oxidarán o degradarán cuando se calientan en presencia de oxígeno.

Un horno tubular de atmósfera lo resuelve purgando el aire y llenando el tubo con un gas inerte, como argón o nitrógeno. Esto crea un ambiente estable que protege la pureza y la integridad estructural del material a altas temperaturas.

Habilitación de Reacciones con Atmósferas Activas

Más allá de simplemente crear un escudo protector, estos hornos pueden introducir gases activos o reactivos para impulsar intencionadamente cambios químicos.

Por ejemplo, el flujo de gas hidrógeno puede usarse para reducir óxidos metálicos a su estado metálico puro. Otras mezclas de gases, como el gas de formación (una mezcla de nitrógeno e hidrógeno), se utilizan para procesos de recocido específicos.

Garantía de Pureza y Repetibilidad del Proceso

Al aislar la muestra dentro de un tubo sellado, se evita la contaminación por polvo externo, humedad o partículas transportadas por el aire.

Este estricto control tanto de la atmósfera como de la temperatura garantiza que cada ciclo de procesamiento sea idéntico, lo que conduce a resultados altamente consistentes y repetibles, un requisito innegociable tanto para la investigación como para la producción industrial.

Rendimiento y Eficiencia Superiores

El diseño de un horno tubular es inherentemente eficiente. La cámara de calentamiento cilíndrica y el aislamiento focalizado conducen a un mejor rendimiento y menores costos operativos en comparación con equipos más grandes y menos especializados.

Uniformidad de Temperatura Inigualable

Los elementos calefactores suelen rodear el tubo cerámico, creando una zona térmica radialmente uniforme.

Esto asegura que toda la muestra experimente la misma temperatura, lo cual es crítico para lograr propiedades consistentes del material, ya sea que esté cultivando cristales, sinterizando polvos o recociendo componentes.

Alta Eficiencia Térmica

Calentar un volumen pequeño y contenido requiere significativamente menos energía que calentar la gran cámara de un horno de caja convencional.

Esto resulta en tiempos de calentamiento y enfriamiento más rápidos y un menor consumo de energía general, reduciendo los costos operativos y mejorando el rendimiento del laboratorio o la producción.

Adaptabilidad para Procesamiento Continuo

El diseño de tubo es excepcionalmente adecuado para procesos continuos o de flujo. Los gases pueden alimentarse constantemente por un extremo y ventilarse por el otro, lo que permite técnicas como la deposición química de vapor (CVD), donde los gases precursores reaccionan para formar una película delgada sobre un sustrato.

Comprensión de las Compensaciones

Aunque es potente, un horno tubular de atmósfera no es la solución universal para todas las aplicaciones de calentamiento. Comprender sus limitaciones es clave para tomar una decisión informada.

Atmósfera vs. Vacío: Costo y Pureza

En comparación con un horno de vacío, un horno de atmósfera es generalmente menos costoso y más simple de operar.

Sin embargo, un horno de vacío puede lograr un mayor nivel de pureza al eliminar casi todas las moléculas de gas, lo cual es necesario para aplicaciones sensibles incluso a trazas de elementos atmosféricos. Un horno de atmósfera solo desplaza el aire con otro gas.

Limitaciones de Tamaño y Geometría de la Muestra

La principal limitación de un horno tubular es el diámetro del tubo. Esto limita inherentemente el tamaño y la forma de las muestras que pueden procesarse. Los componentes grandes o de forma irregular son más adecuados para un horno de caja o de retorta de atmósfera controlada.

Manejo de Gases y Protocolos de Seguridad

Operar un horno de atmósfera requiere el manejo de cilindros de gas comprimido y asegurar una ventilación adecuada. El uso de gases inflamables como el hidrógeno o gases asfixiantes como el argón requiere estrictos protocolos de seguridad, equipos especializados y capacitación del operador.

Tomar la Decisión Correcta para su Aplicación

La selección del horno adecuado depende totalmente del material que esté procesando y del resultado deseado.

- Si su objetivo principal es prevenir la oxidación o la contaminación: Un horno tubular de atmósfera con flujo de gas inerte es la herramienta ideal.

- Si su objetivo principal es inducir cambios químicos específicos (como la reducción): La capacidad de usar gases activos hace que este horno sea esencial.

- Si su objetivo principal es el tratamiento térmico general en aire sin sensibilidad atmosférica: Un horno de mufla o de caja más simple y económico es suficiente.

- Si su objetivo principal es lograr la mayor pureza posible y la desgasificación de materiales: Un horno de vacío es la opción superior, aunque más compleja y costosa.

En última instancia, un horno tubular de atmósfera le permite controlar con precisión las condiciones químicas de su proceso térmico, lo que lo convierte en un instrumento indispensable para crear y refinar materiales avanzados.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Control Ambiental Absoluto | El diseño de tubo sellado permite un control preciso de la atmósfera de gas para prevenir la oxidación o habilitar reacciones específicas. |

| Uniformidad Superior de Temperatura | El calentamiento radialmente uniforme asegura propiedades consistentes del material y resultados confiables. |

| Alta Eficiencia Térmica | Los tiempos de calentamiento/enfriamiento más rápidos y el menor consumo de energía reducen los costos operativos. |

| Amplia Aplicabilidad | Adecuado para varios materiales y procesos como CVD, recocido y reacciones de reducción. |

¡Libere todo el potencial de su procesamiento de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK!

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios hornos tubulares de atmósfera fiables, parte de nuestra línea de productos que incluye Hornos de Mufla, Tubulares, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, entregando resultados consistentes y una eficiencia mejorada.

Contáctenos hoy para discutir cómo nuestras soluciones de hornos a medida pueden elevar sus procesos de investigación y producción.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?