Las principales ventajas de un horno rotatorio son su versatilidad incomparable para manejar diversos materiales, su capacidad para lograr un procesamiento uniforme a temperaturas extremadamente altas y su diseño robusto para operaciones industriales continuas y de gran volumen. Esta combinación permite una calidad de producto consistente y repetible a una escala que pocas otras tecnologías térmicas pueden igualar.

Un horno rotatorio debe entenderse no solo como un horno, sino como un reactor químico dinámico y continuo. Su ventaja fundamental es la capacidad de transformar de manera confiable una amplia gama de materias primas en productos uniformes de alto valor mediante el control preciso del entorno de procesamiento a escala industrial.

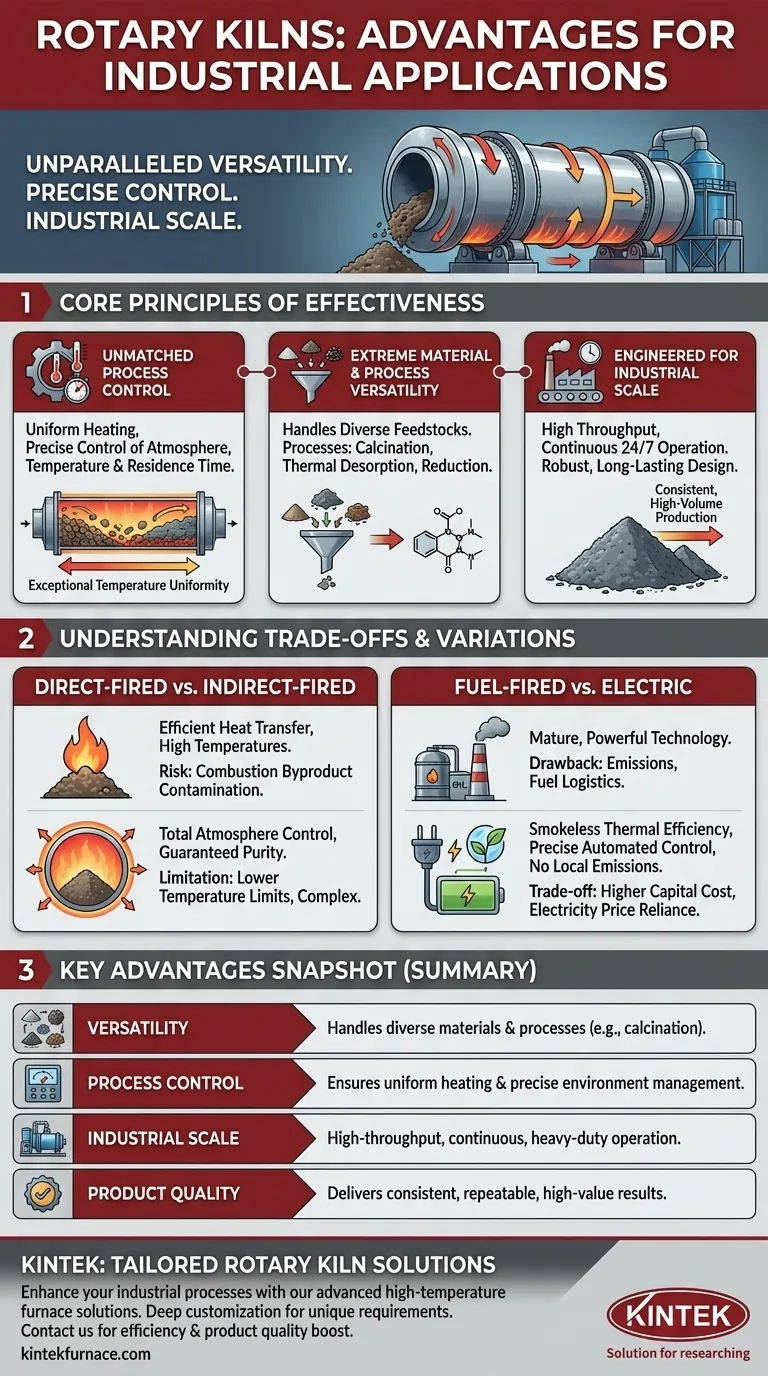

Por qué destacan los hornos rotatorios: Los principios fundamentales

La efectividad de un horno rotatorio se deriva de algunos principios operativos clave que lo convierten en una tecnología fundamental en industrias que van desde el cemento y los minerales hasta la fabricación de productos químicos y el reciclaje de residuos.

Principio 1: Control de proceso inigualable

El diseño del tambor giratorio es fundamental para su éxito. Esta suave acción de volteo expone constantemente nuevas superficies del material a la fuente de calor, asegurando una uniformidad de temperatura excepcional en todo el lecho de material.

Los hornos modernos, especialmente los modelos de calentamiento indirecto y eléctricos, ofrecen un control preciso sobre la atmósfera interna, el perfil de temperatura y el tiempo de residencia (la duración que el material pasa en el horno). Este nivel de control es fundamental para impulsar reacciones químicas o cambios de fase específicos, garantizando un producto final consistente.

Principio 2: Versatilidad extrema de materiales y procesos

Los hornos rotatorios son reconocidos por su capacidad para procesar una amplia variedad de materias primas. Pueden manejar eficazmente desde polvos finos y minerales hasta sólidos a granel, tortas de filtración y lodos.

Esta versatilidad física se corresponde con la versatilidad del proceso. Los hornos se utilizan para numerosos tratamientos térmicos, que incluyen calcinación (calentamiento para eliminar volátiles), desorción térmica (eliminación de contaminantes), reducción (eliminación de oxígeno) y otras transformaciones químicas complejas.

Principio 3: Diseñado para escala industrial

Los hornos rotatorios están diseñados para operaciones continuas y de alto rendimiento. Su construcción resistente garantiza una larga vida útil incluso en las condiciones más exigentes, 24 horas al día, 7 días a la semana.

Esta capacidad de procesamiento de gran volumen los hace altamente eficientes para industrias como la del cemento y la metalurgia, donde producir grandes cantidades de material es un requisito comercial fundamental. Los ciclos de alta velocidad permiten un procesamiento rápido mientras se mantienen los resultados repetibles y de alta calidad esenciales para las aplicaciones industriales.

Comprender las compensaciones y variaciones

Aunque es potente, un horno rotatorio no es una solución universal. La elección del tipo de horno implica compensaciones críticas entre coste, pureza del proceso y eficiencia.

Calentamiento directo vs. Calentamiento indirecto

En un horno de llama directa, la llama y los gases de combustión están en contacto directo con el material del proceso. Esta es una forma muy eficiente de transferir calor y puede alcanzar las temperaturas más altas, pero existe el riesgo de contaminar el producto con subproductos de la combustión.

Un horno de calentamiento indirecto calienta el material a través de la pared del tambor giratorio, manteniendo el material completamente aislado de la llama. Esto permite un control total de la atmósfera interna y garantiza la pureza del producto, pero suele ser más complejo y tiene límites de temperatura más bajos.

Alimentado por combustible vs. Eléctrico

Los hornos tradicionales son alimentados por combustible (gas, petróleo), que es una tecnología madura y potente. Sin embargo, producen emisiones (como SO2) y requieren una logística significativa de almacenamiento y gestión de combustible.

Los hornos rotatorios eléctricos ofrecen una ventaja significativa en control e impacto ambiental. Proporcionan una eficiencia térmica sin humo que a menudo supera el 95%, permiten un control de temperatura automatizado y altamente preciso, y eliminan todas las emisiones locales y los costes de manipulación de combustible. La principal compensación es a menudo un coste de capital más alto y la dependencia de los precios de la electricidad para la economía operativa.

Tomar la decisión correcta para su aplicación

Seleccionar el horno rotatorio óptimo requiere alinear su configuración específica con su objetivo operativo principal.

- Si su enfoque principal es la pureza del producto y el control preciso de la atmósfera: Un horno de calentamiento indirecto o eléctrico es la elección necesaria para evitar la contaminación y gestionar el entorno del proceso.

- Si su enfoque principal es el rendimiento máximo para materiales a granel: Un horno grande de llama directa a menudo proporciona la solución más rentable y de mayor volumen.

- Si su enfoque principal es el cumplimiento medioambiental y la simplicidad del proceso: Un horno eléctrico elimina las emisiones locales y las complejidades de la gestión del combustible, ofreciendo un control de temperatura superior y automatizado.

En última instancia, elegir el horno rotatorio correcto consiste en hacer coincidir sus fortalezas de procesamiento inherentes con su transformación de material específica y sus objetivos de producción.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Versatilidad | Maneja diversos materiales y procesos como calcinación y desorción térmica. |

| Control del proceso | Asegura un calentamiento uniforme, control preciso de la temperatura, la atmósfera y el tiempo de residencia. |

| Escala industrial | Diseñado para operaciones continuas y de alto rendimiento con una construcción robusta y duradera. |

| Calidad del producto | Ofrece resultados consistentes y repetibles para aplicaciones en cemento, minerales y productos químicos. |

¿Listo para mejorar sus procesos industriales con un horno rotatorio adaptado? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos Hornos Rotatorios, Hornos de Mufla, de Tubo, de Vacío y con Atmósfera Controlada, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos únicos de experimentación y producción. Contáctenos hoy para discutir cómo nuestras soluciones pueden aumentar su eficiencia y calidad de producto.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura