En resumen, la Deposición Química de Vapor (CVD) es una tecnología fundamental utilizada en industrias de alta tecnología para crear recubrimientos excepcionalmente delgados y de alto rendimiento. Sus principales aplicaciones son la fabricación de semiconductores y circuitos integrados, la aplicación de recubrimientos protectores resistentes al desgaste para piezas aeroespaciales y automotrices, y la creación de superficies biocompatibles para implantes médicos.

El verdadero valor de la CVD no radica en una sola aplicación, sino en su capacidad fundamental para construir materiales átomo por átomo. Esto permite la creación de películas ultraburas y perfectamente uniformes que otorgan propiedades extraordinarias a superficies comunes.

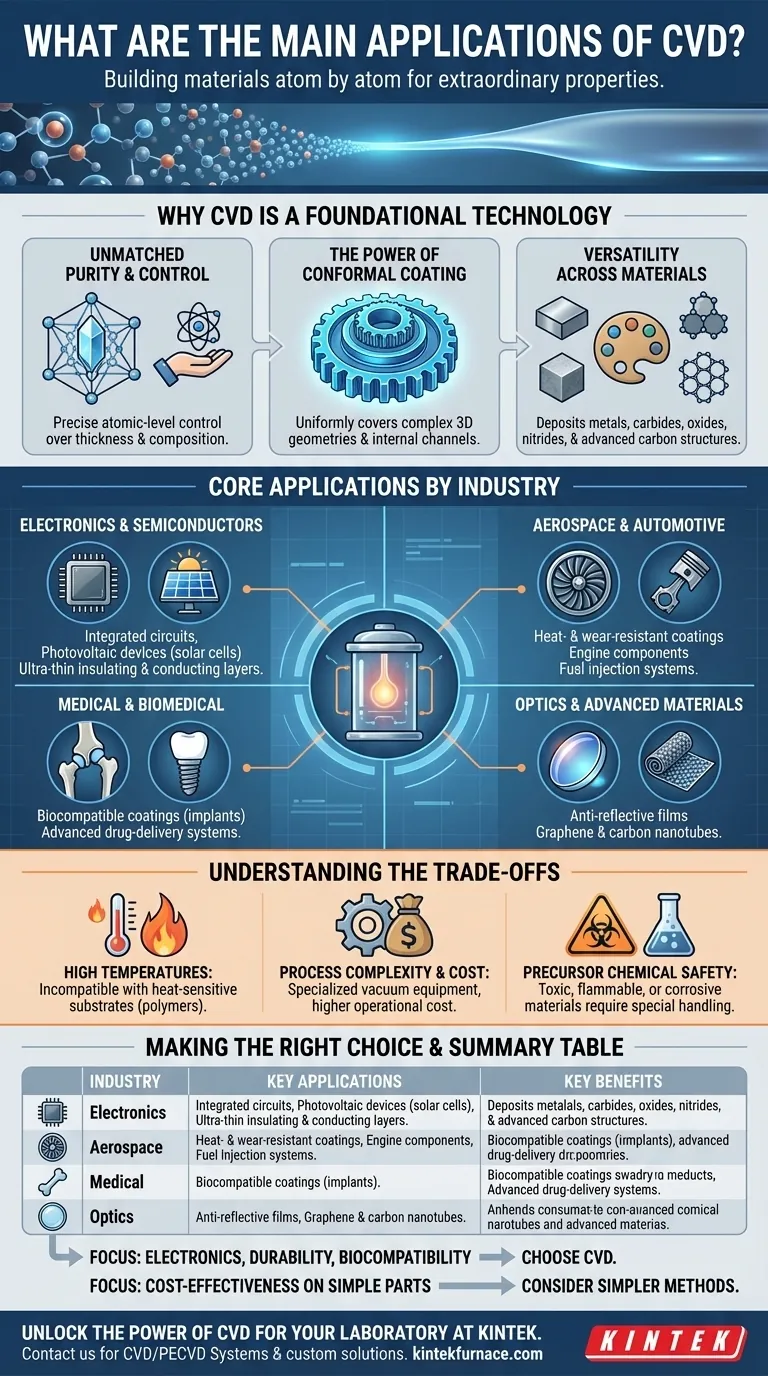

Por qué la CVD es una Tecnología Fundamental

Antes de analizar productos específicos, es fundamental comprender qué hace que el proceso de CVD sea tan singularmente potente. Sus ventajas son la razón por la que ha sido adoptado en tantos campos exigentes.

Pureza y Control Inigualables

La CVD permite la deposición de películas con una pureza extremadamente alta. El proceso otorga a los ingenieros un control preciso, a nivel atómico, sobre el espesor y la composición química del recubrimiento, asegurando un rendimiento constante.

El Poder del Recubrimiento Conformado

Una ventaja clave de la CVD es su capacidad para crear recubrimientos conformados. Esto significa que la película cubre de manera perfecta y uniforme cada superficie de un objeto, incluyendo geometrías complejas tridimensionales y canales internos que son imposibles de recubrir con métodos tradicionales de línea de visión.

Versatilidad en los Materiales

El proceso de CVD no se limita a un solo tipo de material. Es altamente versátil y puede utilizarse para depositar una amplia gama de sustancias, incluyendo metales, carburos duros, óxidos estables, nitruros y estructuras de carbono avanzadas como el grafeno.

Aplicaciones Principales por Industria

Esta combinación única de control, conformidad y versatilidad permite a la CVD resolver desafíos críticos en varias industrias clave.

Electrónica y Semiconductores

Esta es posiblemente la aplicación más significativa de la CVD. Todo el mundo digital se construye sobre chips de silicio, que dependen de la CVD para depositar las capas aislantes, conductoras y semiconductoras ultradelgadas que forman los circuitos integrados. También se utiliza para crear las capas eficientes en dispositivos fotovoltaicos (células solares).

Aeroespacial y Automotriz

En entornos definidos por altas temperaturas y fricción extrema, la CVD proporciona una protección crítica. Se utiliza para aplicar recubrimientos resistentes al calor y al desgaste en las palas de las turbinas de los motores a reacción y recubrimientos duraderos de baja fricción en los componentes de los motores automotrices y los sistemas de inyección de combustible, mejorando la longevidad y la eficiencia del combustible.

Medicina y Biomedicina

Cuando un material debe interactuar de forma segura con el cuerpo humano, la CVD es esencial. Se utiliza para aplicar recubrimientos inertes y biocompatibles en implantes médicos como articulaciones artificiales e implantes dentales para prevenir el rechazo. La tecnología también se está explorando para sistemas avanzados de administración de fármacos.

Óptica y Materiales Avanzados

La CVD se utiliza para aplicar recubrimientos especializados en lentes e instrumentos ópticos, como películas antirreflectantes. Además de esto, es un método principal para producir materiales de vanguardia como el grafeno y los nanotubos de carbono, que tienen propiedades térmicas, mecánicas y eléctricas únicas para aplicaciones de próxima generación.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la CVD no es una solución universal. Su precisión viene con limitaciones específicas que la hacen inadecuada para ciertas aplicaciones.

Altas Temperaturas y Límites del Sustrato

Muchos procesos de CVD requieren temperaturas muy altas, a menudo varios cientos de grados Celsius. Esto hace que el proceso sea incompatible con materiales de sustrato sensibles al calor, como muchos polímeros o plásticos.

Complejidad y Costo del Proceso

La CVD es un proceso sofisticado basado en vacío que requiere equipos especializados y un control cuidadoso de los gases precursores. Esta complejidad lo hace significativamente más costoso que métodos de recubrimiento más simples como la pintura o la galvanoplastia, especialmente para la producción a gran escala.

Seguridad de los Químicos Precursores

El "vapor" en la Deposición Química de Vapor proviene de productos químicos precursores, que pueden ser tóxicos, inflamables o corrosivos. Estos materiales requieren manipulación, almacenamiento y protocolos de seguridad especializados, lo que aumenta los gastos operativos.

Tomando la Decisión Correcta para su Objetivo

La elección de la CVD depende completamente de si sus capacidades únicas justifican su complejidad y costo para su objetivo específico.

- Si su enfoque principal es el rendimiento electrónico y la precisión: La CVD es el estándar industrial innegociable para crear las películas puras y uniformes requeridas para los semiconductores.

- Si su enfoque principal es la durabilidad en entornos hostiles: La CVD proporciona una resistencia inigualable al calor, la corrosión y el desgaste para componentes críticos aeroespaciales y automotrices.

- Si su enfoque principal es la biocompatibilidad: La CVD es el método probado para crear superficies seguras e inertes en dispositivos médicos que se colocarán dentro del cuerpo humano.

- Si su enfoque principal es la rentabilidad en piezas sencillas: Para aplicaciones no críticas que no requieren precisión atómica o recubrimiento conformado, los métodos más simples suelen ser más prácticos.

En última instancia, la CVD permite a ingenieros y científicos diseñar materiales desde el átomo, redefiniendo el rendimiento en innumerables industrias.

Tabla Resumen:

| Industria | Aplicaciones Clave | Beneficios Clave |

|---|---|---|

| Electrónica y Semiconductores | Circuitos integrados, células solares | Alta pureza, control preciso, películas uniformes |

| Aeroespacial y Automotriz | Palas de turbina, componentes de motor | Resistencia al desgaste, protección contra el calor, longevidad |

| Medicina y Biomedicina | Implantes, sistemas de administración de fármacos | Biocompatibilidad, seguridad, superficies inertes |

| Óptica y Materiales Avanzados | Películas antirreflectantes, grafeno | Recubrimiento conformado, versatilidad, propiedades únicas |

Desbloquee el Poder de la CVD para su Laboratorio

En KINTEK, nos especializamos en proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo nuestros Sistemas CVD/PECVD, para ayudarle a lograr recubrimientos precisos y de alto rendimiento. Aprovechando una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas en semiconductores, aeroespacial, dispositivos médicos y más.

Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su investigación y eficiencia de producción.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo se clasifica la CVD según las características físicas del vapor? Explore los métodos AACVD y DLICVD

- ¿Por qué es importante el mantenimiento de las tuberías de gas en los equipos MPCVD? Garantizar la pureza y la seguridad en el crecimiento de cristales

- ¿Cuál es el papel del dopaje con gas inerte en el método MPCVD? Acelerar el crecimiento de diamantes monocristalinos

- ¿Por qué es importante el sistema de control de temperatura en el equipo MPCVD? Asegura un crecimiento preciso del diamante y estabilidad del proceso

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión