Al seleccionar un elemento calefactor, la elección entre carburo de silicio (SiC) y metal tradicional es una decisión de ingeniería crítica. Los elementos de carburo de silicio operan a temperaturas significativamente más altas, ofrecen una resistencia química superior y proporcionan una vida útil más larga en condiciones adversas. Sin embargo, este alto rendimiento conlleva un costo inicial más alto y una mayor complejidad operativa en comparación con sus contrapartes metálicas.

La decisión no se trata de qué elemento es universalmente "mejor", sino de cuál es apropiado para las limitaciones térmicas y financieras específicas de su aplicación. El SiC sobresale en entornos extremos donde el metal no puede sobrevivir, mientras que el metal sigue siendo el estándar rentable para procesos de temperatura moderada.

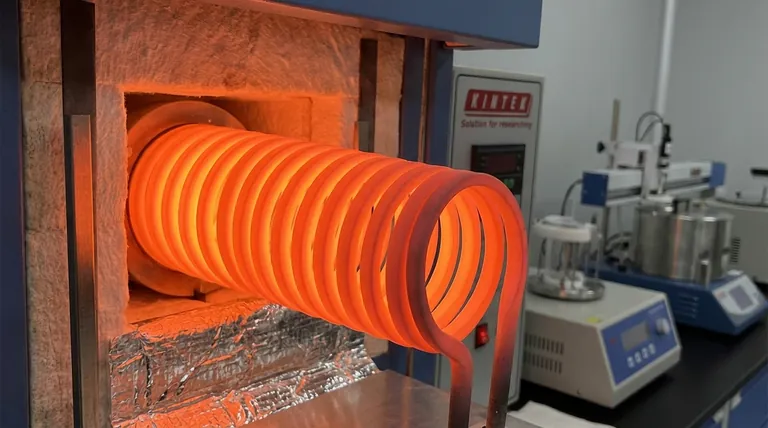

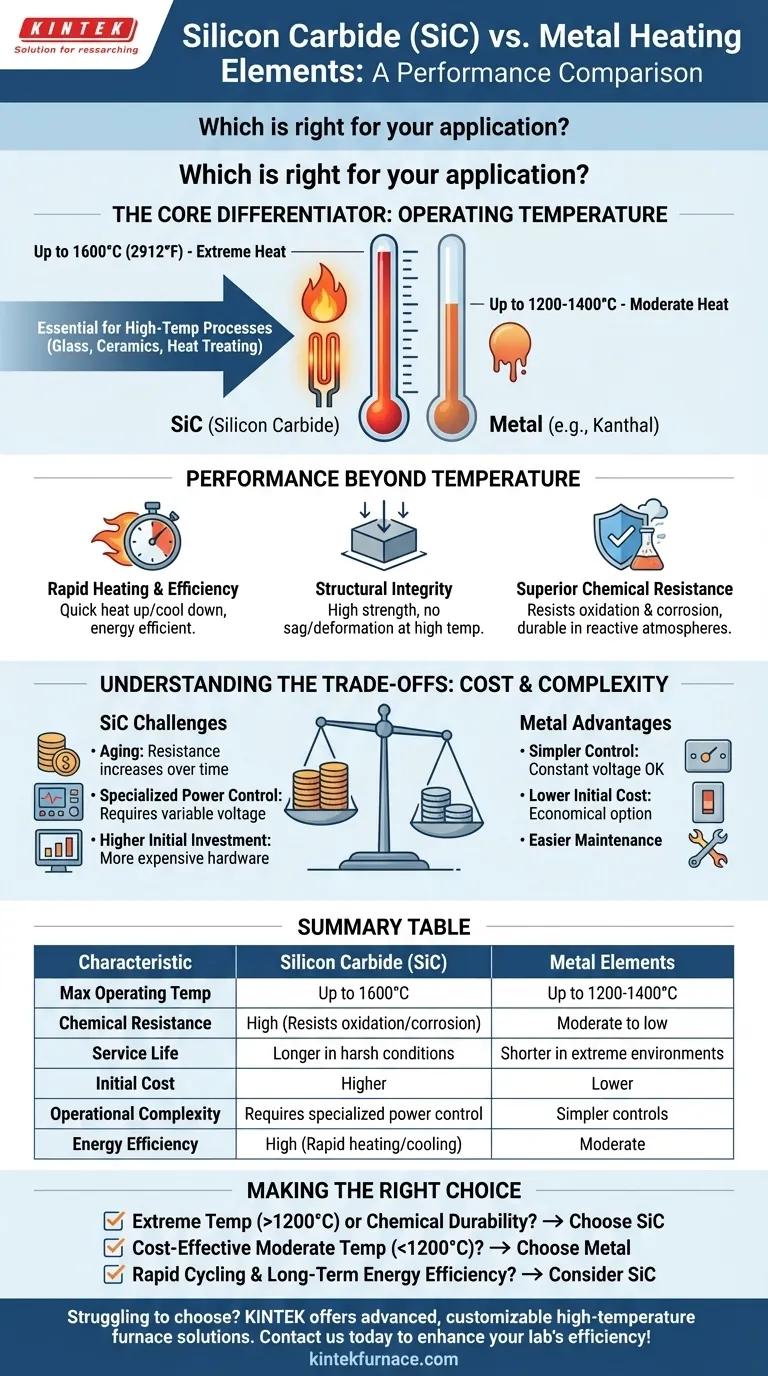

El diferenciador principal: Temperatura de funcionamiento

La distinción más significativa entre los elementos calefactores de SiC y los metálicos es su temperatura máxima de servicio. Este único factor a menudo dicta qué material es viable para un proceso determinado.

Capacidad de alta temperatura del carburo de silicio

Los elementos de SiC están diseñados para calor extremo. Pueden operar consistentemente a temperaturas de hasta 1600 °C (2912 °F), lo que los hace esenciales para aplicaciones como la fusión de vidrio, el tratamiento térmico de metales y la cocción de cerámicas técnicas.

Los límites de los elementos metálicos

Los elementos calefactores metálicos tradicionales, como los hechos de aleaciones de hierro-cromo-aluminio (por ejemplo, Kanthal), tienen un techo operativo mucho más bajo. Aunque son robustos, generalmente comienzan a fallar cuando las temperaturas se acercan y superan los 1200 °C - 1400 °C, lo que los hace inadecuados para los procesos industriales de alta temperatura más exigentes.

Rendimiento más allá de la temperatura

Más allá de la simple tolerancia al calor, los materiales se comportan de manera diferente en términos de eficiencia, integridad estructural y estabilidad química. Estos factores impactan directamente el rendimiento operativo y los costos de por vida.

Calentamiento rápido y eficiencia energética

El SiC posee una excelente conductividad térmica, lo que permite que los elementos se calienten y enfríen muy rápidamente. Esta capacidad de respuesta es ideal para procesos que requieren un ciclo térmico rápido y ayuda a mejorar la eficiencia energética general, reduciendo los costos operativos con el tiempo.

Integridad estructural bajo carga

A temperaturas elevadas donde los metales pueden pandearse o deformarse, el SiC mantiene su alta resistencia y forma física. Esta rigidez estructural asegura un calentamiento uniforme dentro de un horno y contribuye a una vida útil más larga y predecible.

Resistencia química superior

El SiC es altamente resistente tanto a la oxidación como a la corrosión general. Esto lo convierte en una opción duradera para su uso en hornos con atmósferas reactivas, donde los elementos metálicos se degradarían y fallarían rápidamente.

Comprender las compensaciones: Costo y complejidad

El rendimiento superior del carburo de silicio conlleva compensaciones significativas que son fundamentales de entender antes de realizar una inversión. No es un simple reemplazo directo para el metal.

El desafío del "envejecimiento"

La característica más importante a gestionar en los elementos de SiC es el envejecimiento. A lo largo de su vida útil, la resistencia eléctrica de un elemento de SiC aumenta gradualmente. Este es un fenómeno natural e inevitable para este material.

La necesidad de un control de potencia especializado

Debido a que la resistencia aumenta con la edad, un voltaje constante entregaría progresivamente menos potencia (y por lo tanto menos calor). Para compensar, los sistemas de SiC requieren controladores de potencia especializados, como transformadores multitap o rectificadores controlados por silicio (SCR), que pueden aumentar el voltaje con el tiempo para mantener una salida de potencia constante.

Mayor inversión inicial

Los elementos de carburo de silicio y sus sistemas de control de potencia requeridos son significativamente más caros que los elementos metálicos tradicionales y sus controles más simples. El desembolso de capital inicial es una consideración principal en el proceso de selección.

El matiz del mantenimiento

Si bien la instalación física de los elementos de SiC puede ser sencilla, el "mantenimiento" implica gestionar sus propiedades eléctricas. Esto a menudo incluye ajustar periódicamente los taps del transformador o planificar el reemplazo grupal de los elementos para mantener la uniformidad térmica en el horno, un nivel de complejidad que no está presente con la mayoría de los elementos metálicos.

Tomar la decisión correcta para su aplicación

Su decisión debe guiarse por los requisitos innegociables de su proceso.

- Si su enfoque principal es la temperatura extrema (superior a 1200 °C) o la durabilidad química: El carburo de silicio es la opción necesaria y correcta, ya que los elementos metálicos no son viables en este rango.

- Si su enfoque principal es la rentabilidad para temperaturas moderadas (inferiores a 1200 °C): Los elementos metálicos tradicionales proporcionan una solución altamente confiable y económica sin la complejidad de los sistemas de SiC.

- Si su enfoque principal es el ciclo rápido y la eficiencia energética a largo plazo: Las propiedades térmicas y la durabilidad del SiC pueden proporcionar un costo total de propiedad más bajo que justifique la mayor inversión inicial.

Al equilibrar los requisitos térmicos con las realidades presupuestarias y operativas, puede seleccionar con confianza la tecnología de calentamiento que mejor se alinee con sus objetivos.

Tabla de resumen:

| Característica | Carburo de Silicio (SiC) | Elementos Metálicos |

|---|---|---|

| Temperatura máxima de funcionamiento | Hasta 1600°C | Hasta 1200-1400°C |

| Resistencia química | Alta (resiste la oxidación y la corrosión) | Moderada a baja |

| Vida útil | Más larga en condiciones adversas | Más corta en entornos extremos |

| Costo inicial | Más alto | Más bajo |

| Complejidad operativa | Requiere control de potencia especializado | Controles más simples |

| Eficiencia energética | Alta debido al calentamiento/enfriamiento rápido | Moderada |

¿Tiene dificultades para elegir el elemento calefactor adecuado para sus procesos de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de muffle, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización aseguran que satisfacemos sus necesidades experimentales únicas con precisión. Contáctenos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura pueden mejorar la eficiencia y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido