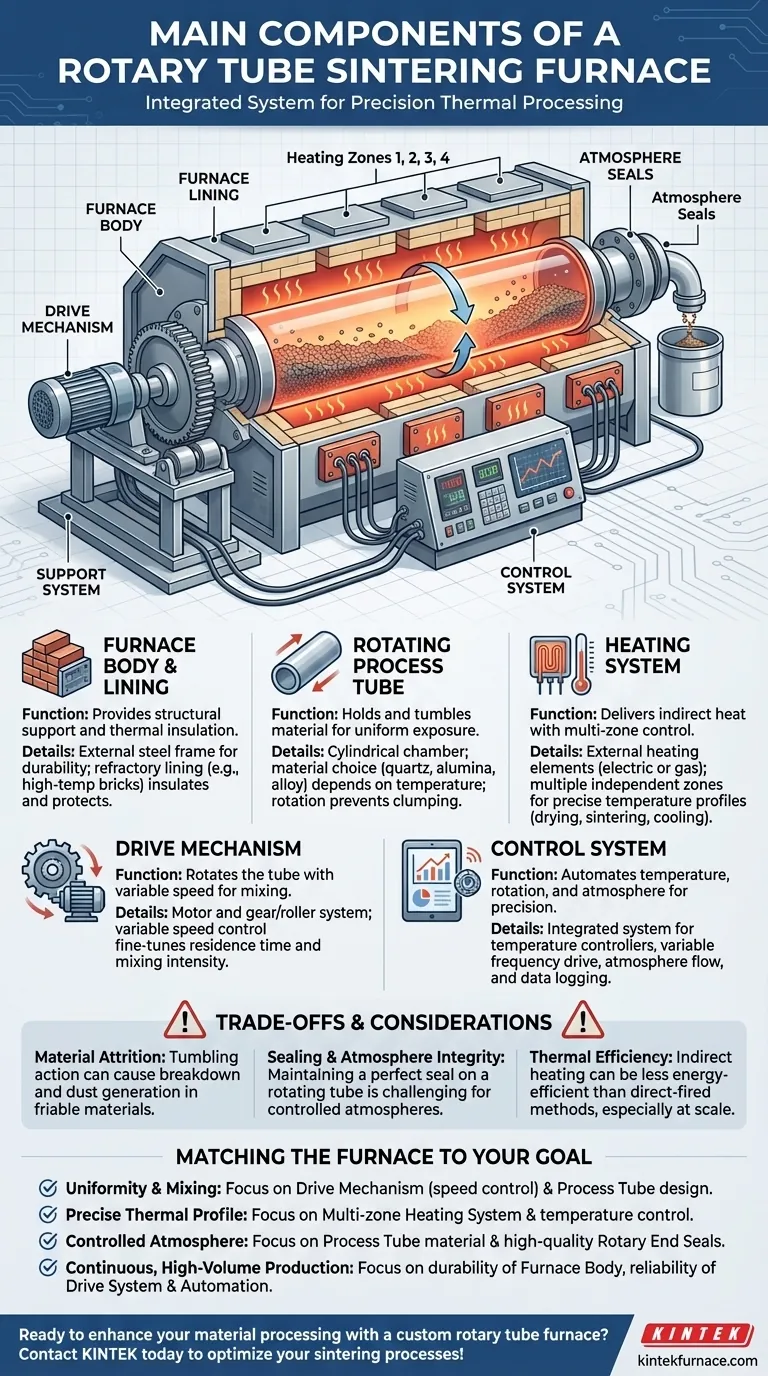

En esencia, un horno de sinterización de tubo rotatorio es un sistema integrado con cinco componentes primarios: el cuerpo y el revestimiento del horno, el tubo de proceso giratorio, el sistema de calentamiento, el mecanismo de accionamiento y el sistema de control. Estas partes trabajan en conjunto para proporcionar un entorno térmico dinámico y controlado con precisión para el procesamiento de materiales, a menudo de forma continua.

El propósito fundamental de un horno de tubo rotatorio no es solo calentar el material, sino garantizar una uniformidad del proceso inigualable. Su diseño combina la rotación controlada para una mezcla constante con calefacción zonal para garantizar que cada partícula experimente exactamente el mismo recorrido térmico.

Los componentes centrales y sus funciones

Comprender cómo un horno de tubo rotatorio logra sus resultados requiere examinar cada componente principal y su función específica en el proceso general. El sistema se divide lógicamente entre la sección superior del horno, que alberga los elementos térmicos y mecánicos, y la sección inferior, que contiene los controles electrónicos.

El cuerpo y el revestimiento del horno

El cuerpo del horno es la estructura de acero externa que proporciona el marco físico para todo el sistema. Está diseñado para ofrecer durabilidad y contener de forma segura los componentes de alta temperatura en su interior.

Dentro del cuerpo se encuentra el revestimiento del horno, que está construido con materiales refractarios como ladrillos de alta temperatura o cerámicas moldeables. Este revestimiento cumple dos funciones críticas: aísla el horno para maximizar la eficiencia térmica y minimizar la pérdida de calor, y protege el cuerpo de acero de las temperaturas internas extremas.

El tubo de proceso giratorio

El tubo de proceso es el corazón del horno. Es la cámara cilíndrica que gira sobre su eje y contiene el material que se está procesando. La elección del material del tubo —a menudo cuarzo, alúmina o una aleación metálica especializada— está dictada por la temperatura máxima requerida y la compatibilidad química con la atmósfera y el material del proceso.

Su rotación asegura que el material en su interior se esté volteando constantemente, lo que evita la aglomeración y garantiza que cada partícula esté uniformemente expuesta a la fuente de calor y a cualquier atmósfera controlada.

El sistema de calentamiento

La mayoría de los hornos de tubo rotatorio modernos utilizan un diseño de calentamiento indirecto. Esto significa que los elementos calefactores (ya sean resistencias eléctricas o quemadores de gas) se ubican fuera del tubo de proceso. El calor se transfiere al tubo mediante radiación y convección.

Una característica crítica es el uso de múltiples zonas de control térmico. La longitud del horno se divide en varias zonas de calentamiento controladas independientemente. Esto permite la creación de un perfil de temperatura preciso a lo largo del tubo, posibilitando procesos complejos que pueden requerir distintas etapas de secado, sinterización y enfriamiento en un solo paso.

El mecanismo de accionamiento y rotación

El mecanismo de accionamiento es el sistema electromecánico responsable de hacer girar el tubo de proceso. Normalmente consta de un motor conectado a un engranaje de accionamiento o a un sistema de rodillos accionados que soportan y giran el tubo.

Los sistemas avanzados ofrecen control de velocidad variable, lo que permite a los operadores ajustar la velocidad de rotación. Esto influye directamente en cuánto tiempo permanece el material en el horno y en el grado de mezcla que experimenta, convirtiéndolo en un parámetro clave para la optimización del proceso.

El sistema de control y automatización

El sistema de control electrónico es el cerebro de la operación. Ubicado en la parte inferior del conjunto del horno, este sistema integra controladores de temperatura para cada zona de calentamiento, una unidad de frecuencia variable para el motor de rotación y controladores de flujo para gestionar la atmósfera del proceso.

Los sistemas modernos presentan un alto grado de automatización, lo que permite recetas preprogramadas, registro de datos y monitoreo remoto. Esto asegura la repetibilidad, precisión y seguridad operativa del proceso.

Comprensión de las compensaciones y consideraciones

Aunque son muy efectivos, el diseño de un horno de tubo rotatorio presenta desafíos y limitaciones específicos que deben comprenderse para una implementación exitosa.

Atrito del material y generación de polvo

La acción de volteo que asegura un calentamiento uniforme puede ser un inconveniente para materiales friables o delicados. La mezcla constante puede hacer que las partículas se descompongan, lo que provoca atrito del material y la generación de polvo fino, lo que puede ser una preocupación para el proceso.

Integridad del sellado y la atmósfera

Mantener un sellado perfecto en ambos extremos de un tubo en constante rotación es mecánicamente desafiante. Aunque existen sellos sofisticados, son puntos potenciales de fallo. Cualquier fuga puede comprometer la integridad de la atmósfera controlada, lo cual es crítico para muchos procesos de sinterización y calcinación.

Eficiencia térmica

Dado que el calor debe transferirse indirectamente a través de la pared del tubo hasta el material, el proceso puede ser menos eficiente térmicamente que los métodos de combustión directa. Esto puede provocar un mayor consumo de energía, especialmente en aplicaciones industriales a gran escala.

Ajustar el horno a su objetivo de procesamiento

La elección y especificación de un horno de tubo rotatorio deben estar impulsadas por su objetivo técnico principal.

- Si su enfoque principal es la uniformidad y mezcla del proceso: Los componentes clave son el control de la velocidad de rotación del mecanismo de accionamiento y el diseño del tubo de proceso, que puede incluir aletas o elevadores internos para mejorar el volteo.

- Si su enfoque principal es un perfil térmico preciso: El sistema crítico es el calentamiento multizona y su instrumentación de control de temperatura asociada, que permite etapas de proceso distintas.

- Si su enfoque principal es el procesamiento en atmósfera controlada: Preste mucha atención al material del tubo de proceso y, lo más importante, al diseño y la calidad de los sellos finales rotatorios para garantizar la integridad del gas.

- Si su enfoque principal es la producción continua y de gran volumen: La durabilidad del cuerpo del horno, la fiabilidad del sistema de accionamiento y la sofisticación del sistema de automatización son primordiales para un funcionamiento fiable y repetible a largo plazo.

En última instancia, comprender cómo funcionan e interactúan estos componentes centrales es la clave para especificar un sistema que ofrezca los resultados precisos y repetibles que su proceso requiere.

Tabla de resumen:

| Componente | Función |

|---|---|

| Cuerpo y revestimiento del horno | Proporciona soporte estructural y aislamiento térmico |

| Tubo de proceso giratorio | Contiene y voltea el material para una exposición uniforme |

| Sistema de calentamiento | Suministra calor indirecto con control multizona |

| Mecanismo de accionamiento | Gira el tubo con velocidad variable para mezclar |

| Sistema de control | Automatiza la temperatura, la rotación y la atmósfera para la precisión |

¿Listo para mejorar su procesamiento de materiales con un horno de tubo rotatorio personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite perfiles térmicos precisos, atmósferas controladas o producción continua, podemos ofrecer sistemas fiables y eficientes adaptados a su laboratorio. Contáctenos hoy mismo para discutir cómo podemos optimizar sus procesos de sinterización.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia