La diferencia fundamental entre los elementos calefactores de disilicuro de molibdeno (MoSi2) y carburo de silicio (SiC) radica en sus ventanas operativas óptimas. El MoSi2 es un especialista en alta temperatura, destacando en atmósferas oxidantes hasta 1800°C. En contraste, el SiC es un caballo de batalla más robusto y versátil, ofreciendo una resistencia mecánica superior y rendimiento en diversas atmósferas hasta 1600°C.

La elección no se trata de qué material es universalmente "mejor", sino de cuál está diseñado con precisión para su aplicación específica. El MoSi2 es para calor extremo en ambientes limpios y oxidantes, mientras que el SiC es para durabilidad, versatilidad y ciclos térmicos en una gama más amplia de condiciones.

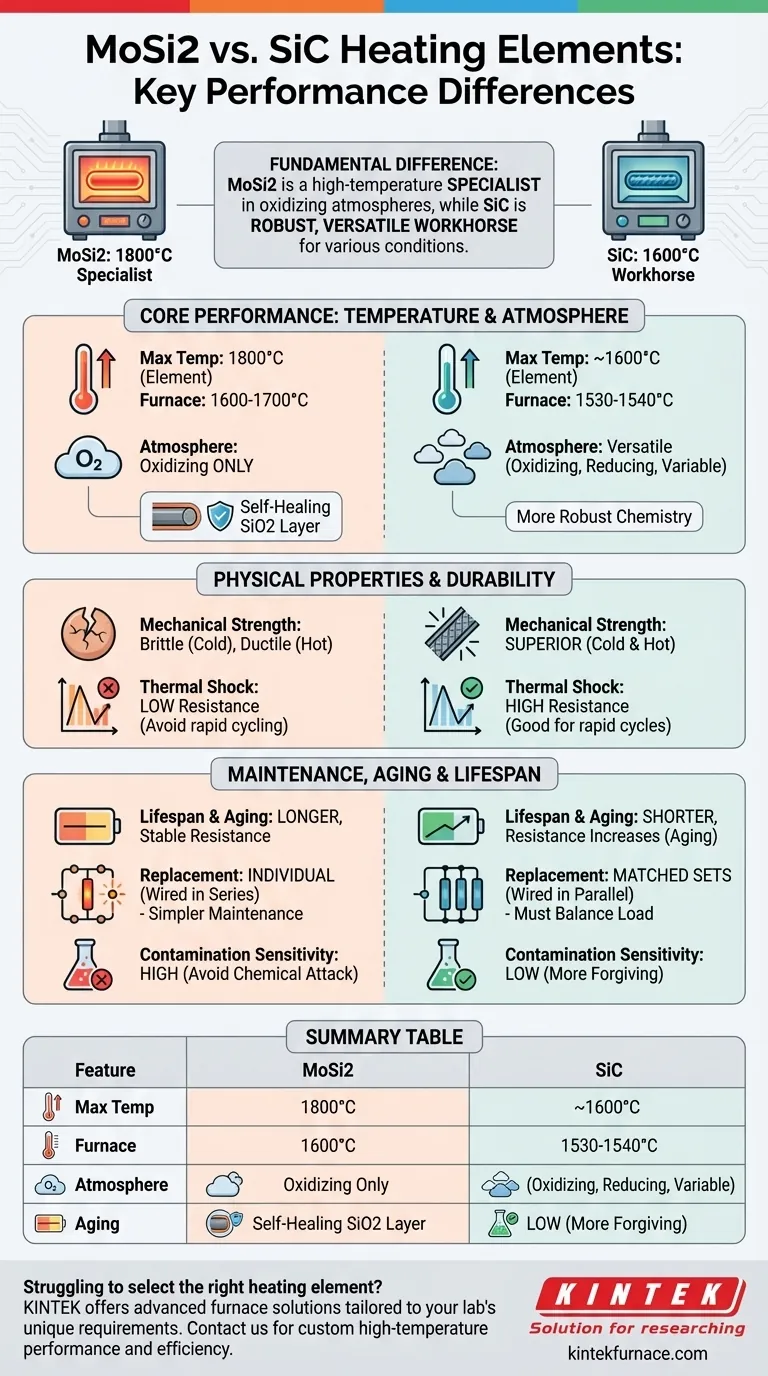

Métricas clave de rendimiento: Temperatura y atmósfera

Su primer punto de decisión debe ser la temperatura requerida y las condiciones atmosféricas del horno. Estos dos factores son los diferenciadores más significativos entre MoSi2 y SiC.

Temperatura máxima de funcionamiento

Los elementos de MoSi2 son la elección clara para los rangos de temperatura más altos. Pueden operar a temperaturas de elemento de hasta 1800°C, lo que permite temperaturas de cámara del horno entre 1600°C y 1700°C. Su rendimiento y vida útil son mejores cuando se operan consistentemente por encima de 1500°C.

Los elementos de SiC tienen una temperatura máxima de funcionamiento más baja, típicamente alrededor de 1600°C. Esto se traduce en una temperatura máxima de la cámara del horno de aproximadamente 1530°C a 1540°C.

Versatilidad atmosférica

Los elementos de MoSi2 son especialistas. Dependen de una atmósfera oxidante (como el aire) para formar una capa protectora y autorreparadora de sílice (SiO2) en su superficie. Esta capa es lo que les confiere su excepcional estabilidad a altas temperaturas.

Los elementos de SiC son generalistas. Son intrínsecamente más robustos y funcionan de manera fiable en una gama más amplia de condiciones, incluyendo atmósferas oxidantes, reductoras o variables. Esto los convierte en una opción más versátil si la química de su proceso no está estrictamente controlada.

Propiedades físicas y durabilidad

Más allá de la temperatura y la atmósfera, las características físicas de los elementos dictan su longevidad e idoneidad para diferentes tensiones mecánicas.

Choque térmico y resistencia mecánica

El SiC tiene una resistencia mecánica superior y una resistencia mucho mejor al choque térmico. Esto lo convierte en la opción preferida para aplicaciones que implican ciclos rápidos de calentamiento y enfriamiento.

El MoSi2 es más frágil a temperatura ambiente, pero se vuelve más dúctil a altas temperaturas de funcionamiento. Es menos adecuado para procesos con ciclos térmicos frecuentes o rápidos.

Envejecimiento y vida útil

Los elementos de SiC experimentan un aumento de la resistencia eléctrica a medida que envejecen. Este proceso de envejecimiento significa que su potencia de salida disminuye con el tiempo y contribuye a una vida útil generalmente más corta en comparación con el MoSi2 en aplicaciones de alto calor.

Los elementos de MoSi2 mantienen una resistencia más estable durante su vida útil. Suelen durar más que los elementos de SiC, especialmente cuando se operan consistentemente a las altas temperaturas para las que están diseñados.

Comprender las compensaciones y el mantenimiento

Las realidades diarias del funcionamiento del horno, incluido el mantenimiento y las fallas, presentan compensaciones críticas que afectan el costo y el tiempo de actividad.

El dilema del reemplazo

Los elementos de MoSi2 casi siempre se conectan en serie y se pueden reemplazar individualmente cuando uno falla. Esto simplifica el mantenimiento y puede reducir el costo inmediato de una sola falla.

Los elementos de SiC suelen conectarse en paralelo. Debido a que su resistencia cambia con la edad, un elemento nuevo consumirá una cantidad de energía diferente a la de los antiguos. Por lo tanto, deben reemplazarse en pares coincidentes o conjuntos completos para garantizar una carga eléctrica equilibrada y un calentamiento uniforme.

Contaminación y sensibilidad

El MoSi2 es altamente susceptible al ataque químico y la contaminación. Por ejemplo, en aplicaciones dentales, los agentes colorantes para la zirconia pueden degradar la capa protectora de sílice del elemento, lo que lleva a una falla prematura. Esta sensibilidad exige una excelente higiene del horno y un control cuidadoso del proceso.

El SiC es generalmente más resistente a la contaminación química, lo que se suma a su reputación como un elemento calefactor robusto y tolerante.

Tomar la decisión correcta para su aplicación

Su decisión debe ser una función directa de los requisitos de su proceso, equilibrando las necesidades de rendimiento con las realidades operativas.

- Si su objetivo principal es alcanzar temperaturas máximas (superiores a 1600°C): Elija MoSi2 por su estabilidad inigualable en entornos oxidantes de alta temperatura.

- Si su objetivo principal es la versatilidad y el ciclo rápido: Elija SiC por su resistencia superior al choque térmico y su rendimiento fiable en diversas atmósferas.

- Si su objetivo principal es un mantenimiento simplificado: MoSi2 ofrece el beneficio del reemplazo individual de elementos, lo que puede ser una ventaja significativa para el tiempo de actividad.

- Si el entorno de su horno no está estrictamente controlado o contiene posibles contaminantes: SiC es la opción más segura y robusta debido a su menor sensibilidad al ataque químico.

Al alinear las fortalezas únicas de cada elemento con los objetivos específicos de su proceso, garantiza un rendimiento, eficiencia y retorno de la inversión óptimos.

Tabla resumen:

| Característica | Elementos calefactores de MoSi2 | Elementos calefactores de SiC |

|---|---|---|

| Temperatura máxima de funcionamiento | Hasta 1800°C | Hasta 1600°C |

| Idoneidad atmosférica | Solo atmósferas oxidantes | Atmósferas oxidantes, reductoras y variables |

| Resistencia al choque térmico | Baja | Alta |

| Resistencia mecánica | Frágil a temperatura ambiente | Superior |

| Vida útil | Más larga, resistencia estable | Más corta, la resistencia aumenta con la edad |

| Reemplazo | Elementos individuales en serie | Pares coincidentes o conjuntos en paralelo |

| Sensibilidad a la contaminación | Alta | Baja |

¿Tiene dificultades para seleccionar el elemento calefactor adecuado para el horno de alta temperatura de su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento y la eficiencia de su horno.

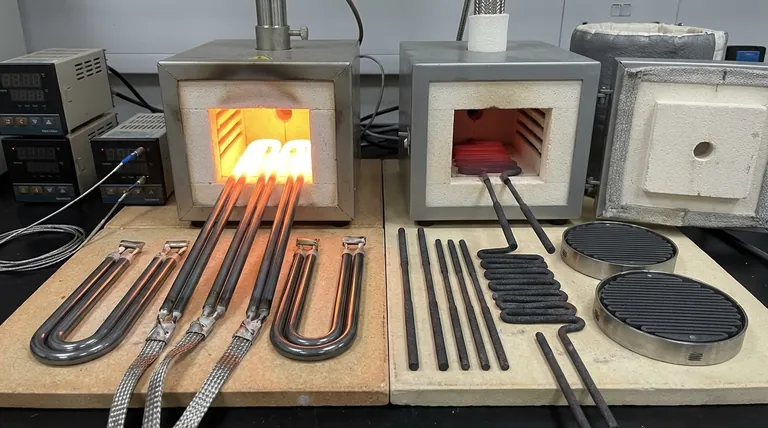

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas