En esencia, un horno de recocido es una herramienta para restablecer el estado interno de un material. Sus funciones principales son mejorar o eliminar los defectos estructurales y las tensiones residuales introducidas durante la fabricación, ablandar el material para facilitar su corte, refinar su estructura interna de grano para mejorar las propiedades mecánicas y preparar el material para tratamientos térmicos posteriores. Este proceso controlado de calentamiento y enfriamiento es fundamental para lograr el rendimiento y la fiabilidad deseados en los componentes metálicos.

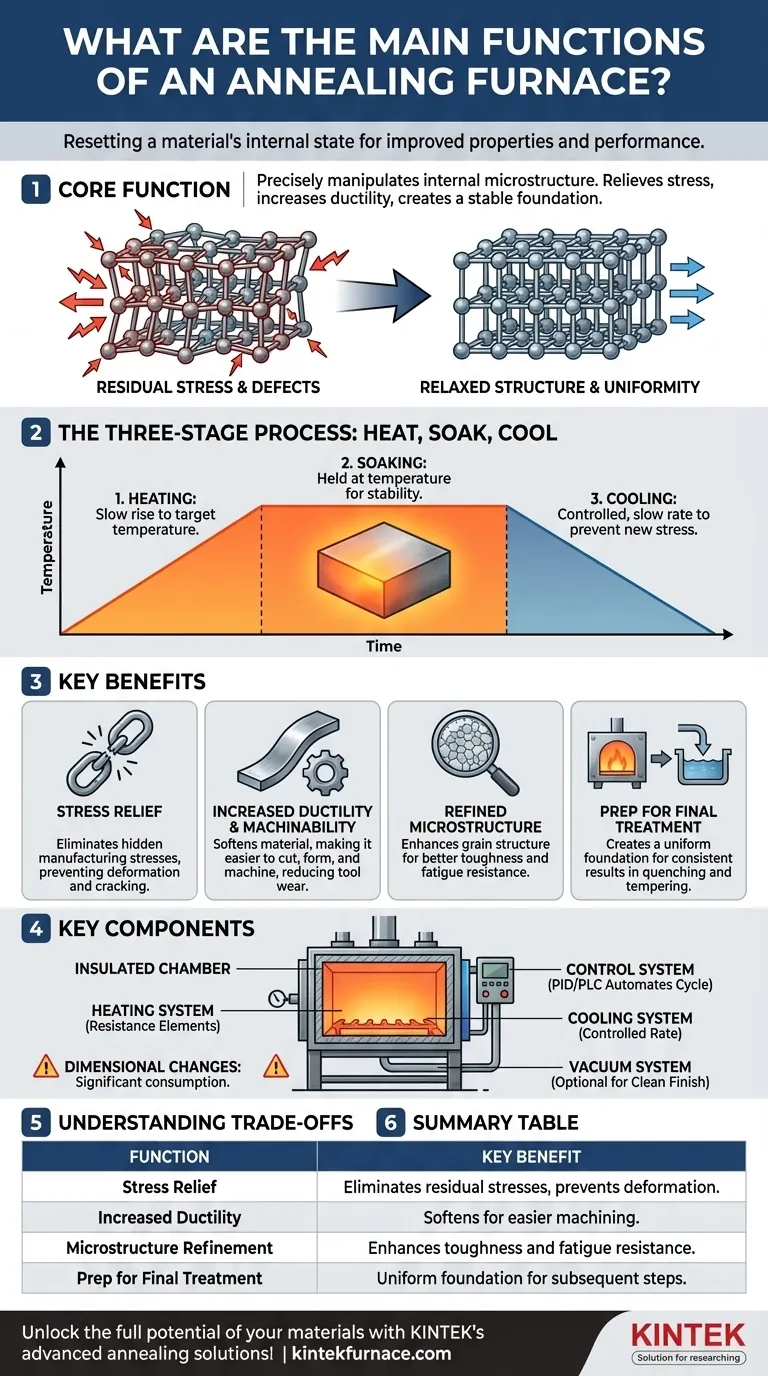

El verdadero propósito de un horno de recocido no es simplemente calentar metal, sino manipular con precisión su microestructura interna. Esta manipulación alivia las tensiones, aumenta la ductilidad y crea una base uniforme y predecible para todos los pasos de fabricación posteriores.

La ciencia del recocido: de estresado a estable

Para comprender las funciones de un horno de recocido, primero debe comprender el proceso que facilita. El recocido es un tratamiento térmico de tres etapas diseñado para alterar las propiedades físicas y, a veces, químicas de un material.

El proceso de tres etapas: calentar, mantener, enfriar

Todo el proceso se define por un control preciso de la temperatura y el tiempo.

- Calentamiento: El material se calienta lentamente hasta una temperatura específica. La temperatura objetivo depende del material y del resultado deseado.

- Mantenimiento: El material se mantiene a esta temperatura durante un período establecido, lo que permite que la estructura interna se estabilice y que la temperatura se distribuya uniformemente.

- Enfriamiento: El material se enfría a una velocidad predeterminada, a menudo muy lenta. Este enfriamiento lento es fundamental para evitar la formación de nuevas tensiones.

Alivio de tensiones internas

Procesos como la fundición, la forja, el laminado y la soldadura crean una inmensa tensión dentro de la red cristalina de un material. Estas tensiones ocultas pueden provocar deformaciones o grietas inesperadas mucho después de que se complete la fabricación.

El recocido proporciona la energía térmica necesaria para que los átomos se reorganicen en una configuración de menor energía y más estable, "relajando" eficazmente el material y eliminando estas tensiones residuales.

Aumento de la ductilidad y la maquinabilidad

Un resultado directo del alivio de tensiones y el cambio microestructural es el ablandamiento. El proceso de recocido aumenta la ductilidad de un material (su capacidad de deformarse sin fracturarse) y reduce su dureza.

Esto hace que la pieza de trabajo sea significativamente más fácil de mecanizar, cortar o conformar en operaciones posteriores, lo que reduce el desgaste de las herramientas y mejora la eficiencia del procesamiento.

Refinamiento de la microestructura

A nivel microscópico, el recocido refina la estructura de grano del material. Las fases de calentamiento y mantenimiento permiten que se formen y crezcan nuevos cristales (granos) sin tensiones.

El control de este proceso de recristalización puede crear una estructura de grano más fina y uniforme, lo que normalmente mejora las propiedades mecánicas clave como la tenacidad y la resistencia a la fatiga.

Preparación para el tratamiento final

Para muchos componentes de alto rendimiento, el recocido no es el paso final. Sirve como una etapa preparatoria crucial para otros tratamientos térmicos como el temple (enfriamiento rápido para endurecer) y el revenir (calentamiento a baja temperatura para reducir la fragilidad).

Al crear una microestructura homogénea y predecible, el recocido garantiza que estos tratamientos finales produzcan resultados consistentes y fiables en toda la pieza de trabajo.

Un vistazo al interior del horno: componentes clave

La eficacia del proceso de recocido depende del control preciso que permite el hardware del horno. Si bien los diseños varían, la mayoría de los hornos de recocido industriales comparten un conjunto común de sistemas.

La cámara del horno y el sistema de calentamiento

El corazón del horno es una cámara aislada, a menudo revestida con fibra cerámica de alto rendimiento, grafito o molibdeno. El calor es generado por elementos de resistencia eléctrica (como cables calefactores o varillas de carburo de silicio) capaces de alcanzar y mantener temperaturas precisas.

El sistema de control

Los hornos modernos se basan en sofisticados sistemas PID (Proporcional-Integral-Derivativo) o PLC (Controlador Lógico Programable). Estos controladores automatizan todo el ciclo de calentamiento-mantenimiento-enfriamiento, asegurando que la temperatura y el tiempo sigan las especificaciones exactas requeridas para el material.

El sistema de enfriamiento

La etapa de enfriamiento es tan crítica como la de calentamiento. Algunos procesos permiten un enfriamiento lento en aire quieto, mientras que otros requieren métodos más controlados como el uso de gas inerte circulante o camisas de enfriamiento de agua integradas para lograr una velocidad de enfriamiento específica.

El sistema de vacío (para aplicaciones especializadas)

Muchas aplicaciones avanzadas utilizan un horno de recocido al vacío. Al eliminar el aire y crear un vacío, este sistema previene la oxidación y decoloración de la superficie, lo que resulta en un acabado "brillante". Es esencial para materiales como el acero inoxidable, los implantes médicos y los metales de alta pureza.

Comprendiendo las compensaciones

Aunque potente, el recocido es un proceso con consideraciones operativas claras que deben sopesarse.

Costos de tiempo y energía

El recocido no es un proceso instantáneo. Los lentos calentamientos, los largos tiempos de mantenimiento y los ciclos de enfriamiento controlados consumen una cantidad significativa de tiempo y energía, lo que representa un costo operativo principal.

Riesgo de ablandamiento excesivo

El objetivo a menudo es ablandar el material, pero es posible ir demasiado lejos. Un recocido excesivo puede reducir la resistencia y la dureza de un material por debajo del mínimo requerido para su aplicación prevista. La precisión es clave.

Cambios dimensionales

Calentar y enfriar el metal hará que se expanda y contraiga. Si bien el recocido alivia las tensiones, el proceso en sí puede causar ligeros cambios dimensionales que deben tenerse en cuenta en la fabricación de alta precisión.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de recocido debe estar impulsada por un objetivo de ingeniería claro.

- Si su enfoque principal es la procesabilidad: Utilice el recocido para ablandar los materiales después de la forja o la fundición, haciéndolos más fáciles de mecanizar y dar forma.

- Si su enfoque principal es la integridad estructural: Emplee el recocido para eliminar las tensiones residuales de la soldadura o el conformado, evitando futuras grietas o deformaciones.

- Si su enfoque principal es la mejora del rendimiento: Recuezca para refinar la estructura de grano, lo que mejora las propiedades mecánicas generales del material, como la tenacidad.

- Si su enfoque principal es la consistencia en las piezas finales: Utilice el recocido como paso preparatorio para crear una microestructura uniforme antes de un tratamiento térmico final como el temple.

Al dominar el proceso de recocido, usted obtiene un control preciso sobre las propiedades y el rendimiento finales de un material.

Tabla resumen:

| Función | Beneficio clave |

|---|---|

| Alivio de tensiones | Elimina las tensiones residuales de la fabricación para evitar deformaciones y grietas |

| Mayor ductilidad | Ablanda el material para facilitar el mecanizado y el conformado, reduciendo el desgaste de las herramientas |

| Refinamiento de la microestructura | Mejora la estructura de grano para una mayor tenacidad y resistencia a la fatiga |

| Preparación para el tratamiento final | Crea una base uniforme para procesos como el temple y el revenido |

¡Libere todo el potencial de sus materiales con las soluciones avanzadas de recocido de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo un rendimiento y una eficiencia fiables. ¿Listo para mejorar sus procesos de tratamiento térmico? ¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo se cargan las piezas en un horno de vacío? Garantizar la precisión y la eficiencia en su proceso

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Qué papel juega un horno de sinterización al vacío en la formación de la estructura 'núcleo-borde' en los cermets de Ti(C,N)-FeCr?

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento