En esencia, los hornos rotatorios cumplen tres funciones industriales principales: transformar las propiedades químicas o físicas de los materiales, fundir metales para reciclaje y producción, y procesar flujos de residuos. Su versatilidad les permite ser utilizados en sectores que van desde la metalurgia y la fabricación de productos químicos hasta materiales de construcción y servicios ambientales.

El verdadero valor de un horno rotatorio no es solo su alta temperatura, sino su capacidad de voltear y mezclar materiales a granel de forma continua. Esto asegura que cada partícula reciba un tratamiento térmico uniforme, lo cual es crítico para una calidad de producto consistente en procesos industriales a gran escala.

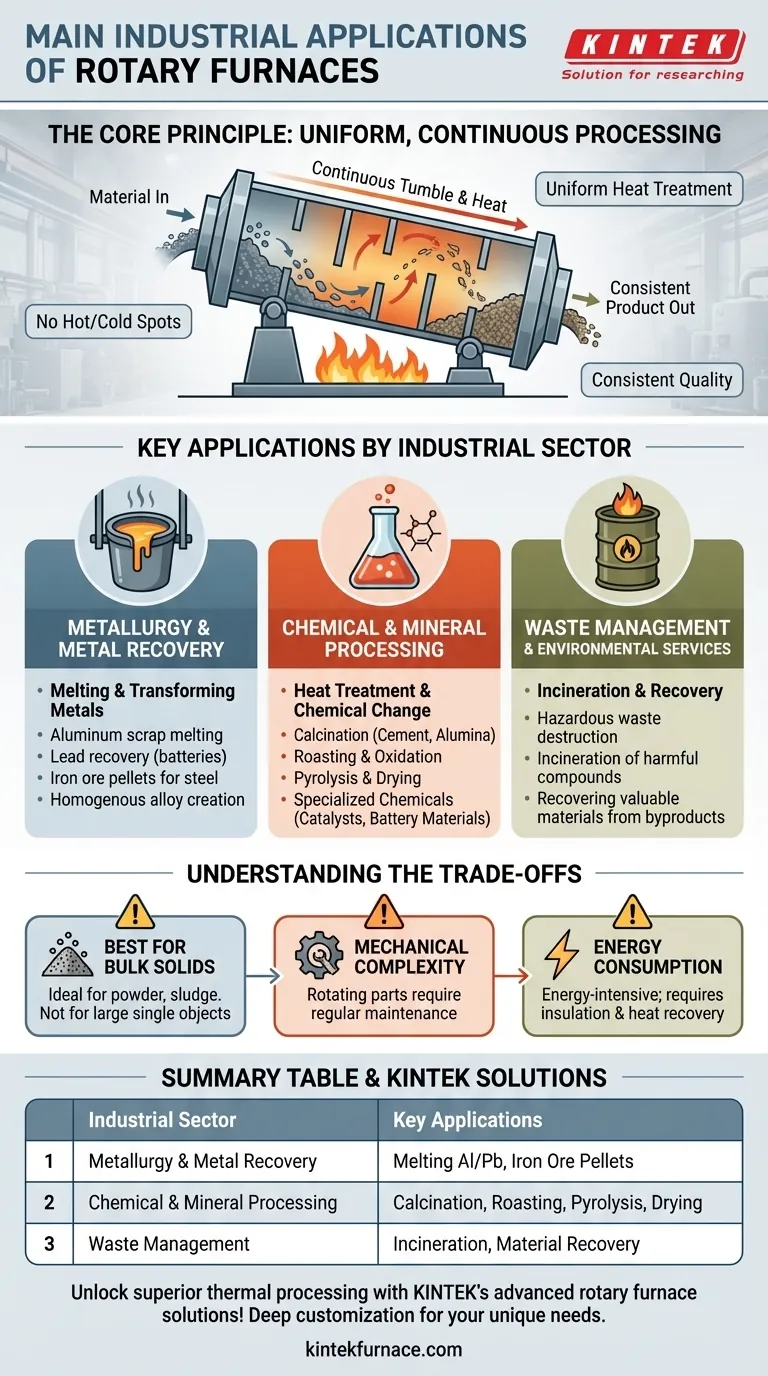

El Principio Fundamental: Procesamiento Uniforme y Continuo

Un horno rotatorio es esencialmente un gran cilindro giratorio (un horno o retorta) que se calienta externa o internamente. El material se alimenta por un extremo, y el suave movimiento de volteo causado por la rotación asegura que se exponga uniformemente al calor a medida que viaja hacia el otro extremo.

Este diseño es fundamentalmente diferente de un horno estático o de "lotes". El movimiento continuo garantiza que no haya puntos calientes o fríos dentro del material, lo que lleva a un producto final altamente consistente y predecible.

Aplicaciones Clave por Sector Industrial

La capacidad de proporcionar un tratamiento uniforme y a alta temperatura a materiales granulares o pulverizados hace que los hornos rotatorios sean indispensables en varias industrias importantes.

Metalurgia y Recuperación de Metales

Esta es una aplicación primaria, centrada en la fusión y transformación de metales. Los hornos rotatorios se utilizan para fundir minerales para extraer metales y para fundir chatarra para su reciclaje.

Los procesos clave incluyen la fusión de chatarra de aluminio, la recuperación de plomo de la pasta de baterías usadas y la creación de pellets de mineral de hierro para la producción de acero. La acción de mezcla es excelente para crear aleaciones metálicas homogéneas.

Procesamiento Químico y Mineral

Este es el campo de aplicación más amplio, donde el objetivo es inducir un cambio químico o físico en un material. Este proceso a menudo se denomina tratamiento térmico.

Las aplicaciones específicas incluyen:

- Calcinación: Calentar un material para eliminar sustancias volátiles, como la producción de clínker de cemento o alúmina.

- Tostación y Oxidación: Calentamiento en presencia de aire para provocar una reacción química, un paso común en el procesamiento de minerales.

- Pirólisis: Descomposición de materiales a altas temperaturas en ausencia de oxígeno.

- Secado: Eliminación de humedad de polvos, cristales o tortas de filtración.

Estos hornos también son críticos para producir productos químicos especializados como catalizadores, óxido de zinc y materiales para baterías de litio, donde el control preciso de la temperatura es primordial.

Gestión de Residuos y Servicios Ambientales

Los hornos rotatorios, a menudo llamados hornos de túnel rotatorios en este contexto, son una tecnología preferida para tratar residuos peligrosos y no peligrosos.

Sus altas temperaturas de funcionamiento y largos tiempos de residencia garantizan la incineración y destrucción completas de compuestos orgánicos nocivos. También se utilizan para recuperar materiales valiosos de subproductos industriales, convirtiendo un flujo de residuos en una fuente de ingresos.

Comprensión de las Ventajas y Desventajas

Aunque son altamente efectivos, los hornos rotatorios no son una solución universal. Comprender sus limitaciones es clave para una aplicación adecuada.

Ideal para Sólidos a Granel

El diseño sobresale con materiales granulares, pulverizados o lodosos. Generalmente no es adecuado para procesar objetos sólidos individuales y grandes, que serían mejor manejados en un horno de lotes o de solera.

Complejidad Mecánica

El mecanismo de rotación, incluyendo el sistema de accionamiento, los rodillos de soporte y los sellos en ambos extremos del horno, introduce complejidad mecánica. Estos componentes requieren mantenimiento regular para evitar fallas y asegurar un funcionamiento eficiente.

Consumo de Energía

Alcanzar y mantener altas temperaturas en un proceso grande y continuo consume mucha energía. Un aislamiento adecuado y sistemas de recuperación de calor son críticos para gestionar los costos operativos, pero la demanda energética fundamental sigue siendo significativa.

Tomar la Decisión Correcta para Su Objetivo

La selección de la tecnología de procesamiento térmico adecuada depende completamente del material y del resultado deseado.

- Si su enfoque principal es transformar minerales o productos químicos a granel: Un horno rotatorio es ideal para asegurar los cambios químicos y físicos uniformes requeridos para procesos como la calcinación o la tostación.

- Si su enfoque principal es fundir y reciclar metales: Un horno rotatorio basculante proporciona una fusión, mezcla y vertido eficientes para materiales como chatarra de aluminio o pasta de plomo.

- Si su enfoque principal es la producción de material de alta pureza: Un horno tubular rotatorio especializado, calentado indirectamente, ofrece un control preciso de la temperatura y separación de la atmósfera para productos sensibles como catalizadores o componentes de baterías.

Comprender estas funciones principales y ventajas/desventajas le permite reconocer el papel preciso y el valor que un horno rotatorio aporta a cualquier diagrama de flujo industrial.

Tabla Resumen:

| Sector Industrial | Aplicaciones Clave |

|---|---|

| Metalurgia y Recuperación de Metales | Fusión de chatarra de aluminio, recuperación de plomo de baterías, producción de pellets de mineral de hierro |

| Procesamiento Químico y Mineral | Calcinación (ej. clínker de cemento), tostación, pirólisis, secado, producción de catalizadores |

| Gestión de Residuos y Servicios Ambientales | Incineración de residuos peligrosos, recuperación de materiales de subproductos |

¡Libere un procesamiento térmico superior con las avanzadas soluciones de hornos rotatorios de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios e industrias hornos de alto rendimiento, incluyendo hornos rotatorios, muflas, tubos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas en metalurgia, procesamiento químico o gestión de residuos. Contáctenos hoy para mejorar su eficiencia y calidad de producto.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales