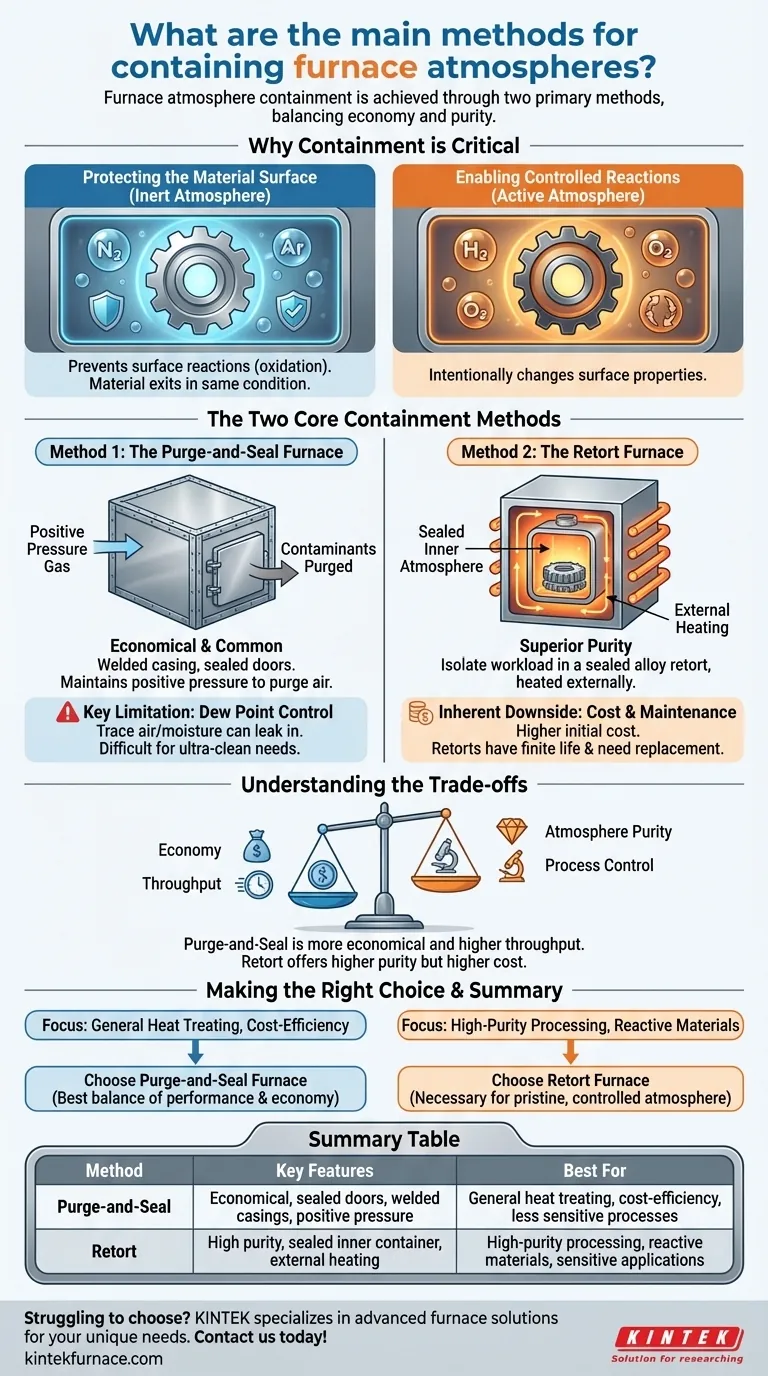

En esencia, la contención de la atmósfera del horno se logra mediante dos métodos principales: el diseño de purga y sellado y el diseño de retorta. El método de purga y sellado se basa en puertas selladas y carcasas soldadas para contener la atmósfera y es más económico, mientras que el método de retorta utiliza un contenedor interior sellado (la retorta) que se calienta externamente, ofreciendo una pureza atmosférica superior a un coste mayor.

La elección entre los métodos de contención del horno no se trata de cuál es "mejor", sino de cuál proporciona el nivel necesario de control atmosférico para su proceso específico. Es una compensación directa entre la eficiencia económica de un sistema de purga y sellado y los resultados de alta pureza de un horno de retorta.

Por qué la contención de la atmósfera es fundamental

El propósito fundamental de una atmósfera de horno controlada es gobernar lo que le sucede a la superficie de un material a altas temperaturas. El método de contención que elija impacta directamente en su capacidad para lograr el resultado deseado.

Protección de la superficie del material

Muchos procesos de tratamiento térmico requieren una atmósfera químicamente inerte, que generalmente utiliza gases como nitrógeno o argón. El objetivo es simplemente prevenir reacciones superficiales como la oxidación, asegurando que el material salga del horno en la misma condición superficial en la que entró.

Habilitación de reacciones controladas

Por el contrario, algunos procesos utilizan una atmósfera químicamente activa para cambiar intencionadamente la superficie del material. Estos pueden ser gases reductores como el hidrógeno o gases oxidantes como el oxígeno, que se utilizan para procesos como la carburación o la decarburación.

Los dos métodos principales de contención

Comprender el diseño fundamental de cada método revela sus fortalezas y debilidades inherentes.

Método 1: El Horno de Purga y Sellado

Este diseño es el enfoque más común y rentable para muchas aplicaciones de tratamiento térmico. La cámara del horno se construye con juntas soldadas y presenta sellos alrededor de las puertas y otras aberturas.

Se mantiene una presión positiva del gas de atmósfera deseado en el interior, lo que purga cualquier contaminante e impide que el aire exterior se filtre.

La limitación clave: Control del punto de rocío

El principal desafío con los hornos de purga y sellado es lograr un punto de rocío muy bajo, que es una medida del contenido de humedad. Debido a que la cámara no está perfectamente sellada, pueden filtrarse trazas de aire y humedad, lo que dificulta mantener la atmósfera ultra limpia requerida para materiales muy sensibles.

Método 2: El Horno de Retorta

Un horno de retorta aísla la carga de trabajo y su atmósfera dentro de un recipiente sellado separado, la retorta, que generalmente está hecha de una aleación de alta temperatura. Este recipiente se coloca luego dentro del horno y se calienta externamente.

Debido a que la carga de trabajo se encuentra en un recipiente completamente sellado, este método proporciona una pureza atmosférica excepcional y un control preciso sobre la composición del gas.

La desventaja inherente: Coste y mantenimiento

Los beneficios de una retorta tienen un precio. Los hornos de retorta son más caros de construir, y las propias retortas de aleación tienen una vida útil finita y requieren reemplazo periódico. Esto genera una mayor inversión inicial y costes de mantenimiento continuos.

Comprender las compensaciones: Economía frente a pureza

La decisión de utilizar un horno de purga y sellado o uno de retorta es una compensación clásica de ingeniería.

Consideraciones de costes

Los hornos de purga y sellado son significativamente más económicos de comprar y operar para aplicaciones de propósito general. Los hornos de retorta conllevan un mayor coste de capital y gastos operativos recurrentes debido al reemplazo de la retorta y a una manipulación más compleja.

Pureza de la atmósfera y sensibilidad del proceso

Si su proceso tolera ligeras variaciones en la atmósfera o no requiere un punto de rocío extremadamente bajo, un diseño de purga y sellado suele ser suficiente. Para materiales que son altamente reactivos o para procesos que requieren una pureza de gas absoluta, una retorta es innegociable.

Huella operativa y rendimiento

Los hornos de purga y sellado suelen ser más sencillos y pueden diseñarse para un funcionamiento continuo, lo que ofrece un mayor rendimiento. Los hornos de retorta se utilizan normalmente en procesos por lotes, que pueden ser más lentos debido a la necesidad de cargar, sellar y manipular las retortas individuales.

Tomar la decisión correcta para su proceso

Los requisitos de su proceso, no una preferencia general, deben dictar su elección de horno.

- Si su enfoque principal es el tratamiento térmico general o la eficiencia de costes: Un horno de purga y sellado ofrece el mejor equilibrio entre rendimiento y economía para aplicaciones que no son altamente sensibles a las impurezas atmosféricas.

- Si su enfoque principal es el procesamiento de alta pureza o materiales reactivos: Un horno de retorta es la opción necesaria para lograr la atmósfera prístina y estrictamente controlada requerida para componentes sensibles y procesos avanzados.

En última instancia, seleccionar el método de contención correcto consiste en adaptar la herramienta con precisión a la tarea en cuestión.

Tabla resumen:

| Método | Características clave | Mejor para |

|---|---|---|

| Purga y Sellado | Económico, puertas selladas, carcasas soldadas, presión positiva | Tratamiento térmico general, eficiencia de costes, procesos menos sensibles |

| Retorta | Alta pureza, contenedor interior sellado, calentamiento externo | Procesamiento de alta pureza, materiales reactivos, aplicaciones sensibles |

¿Tiene dificultades para elegir el horno adecuado para las necesidades de control de atmósfera de su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, garantizando un rendimiento y una eficiencia óptimos. Contáctenos hoy mismo para analizar cómo podemos mejorar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales