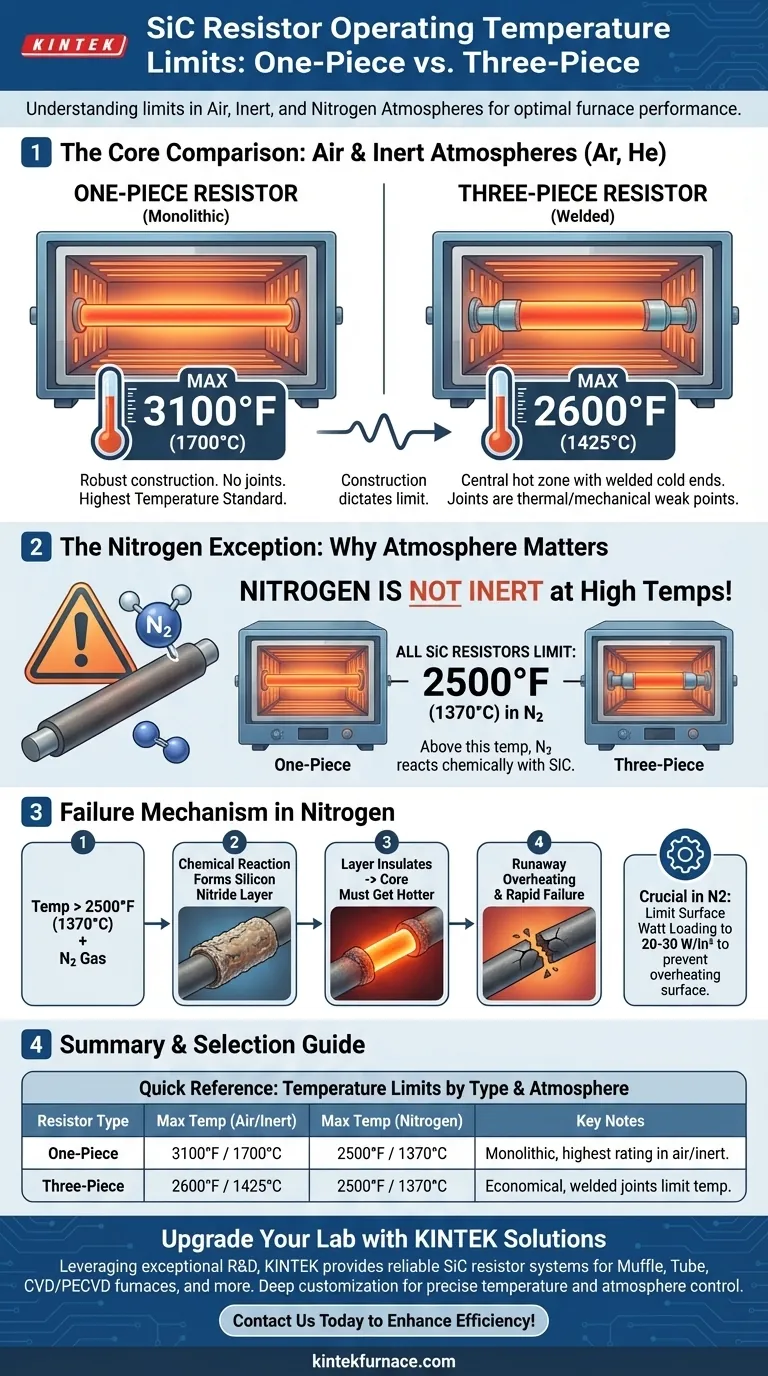

En una atmósfera de aire o inerte, los resistores de carburo de silicio (SiC) de una pieza pueden funcionar a temperaturas de control del horno de hasta 3100°F (1700°C), mientras que los diseños de tres piezas están limitados a 2600°F (1425°C). Estos límites no son arbitrarios; están dictados por la construcción física del resistor y su interacción química con el entorno.

La temperatura máxima de funcionamiento de un elemento calefactor de SiC está determinada por dos factores: su construcción física ('una pieza' frente a 'tres piezas') y la reactividad química de la atmósfera del horno. Exceder estos límites o usar un gas incompatible puede llevar a una degradación y falla rápidas.

Comprensión de los límites de temperatura por tipo de resistor

La diferencia fundamental en la clasificación de temperatura se reduce a la fabricación y el diseño del propio resistor.

Resistores de una pieza: el estándar de alta temperatura

Un resistor de 'una pieza' es un elemento monolítico, lo que significa que está formado a partir de una única pieza continua de carburo de silicio. Esta construcción robusta elimina las uniones o soldaduras, que son puntos típicos de falla mecánica y térmica.

Este diseño permite la temperatura de funcionamiento más alta posible. En una atmósfera adecuada, estos resistores pueden alcanzar de forma fiable temperaturas de horno de 3100°F (1700°C).

Resistores de tres piezas: el caballo de batalla de uso general

Un resistor de 'tres piezas' consta de una zona caliente central soldada a dos extremos terminales más fríos. Aunque es muy eficaz, las uniones soldadas entre estas secciones introducen un punto débil térmico y mecánico en comparación con un diseño monolítico.

Estas uniones son la razón principal de la menor clasificación de temperatura. En consecuencia, los elementos de tres piezas están limitados a una temperatura máxima del horno de 2600°F (1425°C).

El papel crítico de la atmósfera del horno

La temperatura que un resistor de SiC puede soportar está directamente relacionada con el gas que lo rodea. Un gas aparentemente inerte puede volverse altamente reactivo a temperaturas extremas, dañando el elemento.

Aire y gases inertes (argón, helio)

Las clasificaciones de temperatura máxima para los resistores de una pieza y de tres piezas se especifican para su funcionamiento en aire o en una atmósfera verdaderamente inerte como el argón o el helio. Estos entornos son los menos reactivos con el carburo de silicio a altas temperaturas.

La excepción del nitrógeno

El nitrógeno se utiliza a menudo como una alternativa rentable al argón, pero no es verdaderamente inerte a las temperaturas de funcionamiento de los elementos de SiC. En una atmósfera de nitrógeno, todos los resistores de SiC están limitados a una temperatura mucho más baja de 2500°F (1370°C).

Carga de vatios superficial en nitrógeno

Cuando se utiliza nitrógeno, también debe limitar la carga de vatios superficial del resistor a un máximo de 20 a 30 vatios por pulgada cuadrada. Esto evita que la superficie del elemento se caliente significativamente más que la atmósfera circundante del horno.

Comprensión de las compensaciones y los modos de falla

La selección del elemento correcto requiere comprender por qué existen estos límites y qué sucede cuando se exceden.

El riesgo de reacción química

El modo de falla principal en una atmósfera de nitrógeno es una reacción química. A temperaturas superiores a 2500°F (1370°C), el nitrógeno reacciona con la superficie del carburo de silicio.

Esta reacción forma una fina capa de nitruro de silicio.

Aislamiento térmico y falla

Esta capa de nitruro de silicio actúa como un aislante térmico. Para mantener su potencia de salida requerida, el resistor debe calentarse internamente para empujar el calor a través de esta nueva capa aislante.

Esto conduce a un efecto descontrolado en el que la temperatura del núcleo del elemento aumenta incontrolablemente, causando una degradación rápida y una falla prematura.

Construcción vs. rendimiento

La compensación entre los tipos de resistores es clara. Los diseños de una pieza ofrecen un rendimiento de temperatura superior debido a su construcción monolítica. Los diseños de tres piezas, aunque limitados a temperaturas más bajas, son a menudo una opción suficiente y más económica para muchas aplicaciones de hornos estándar.

Tomar la decisión correcta para su aplicación

Los requisitos de su proceso dictarán la elección correcta del resistor y los parámetros de funcionamiento.

- Si su enfoque principal es la temperatura máxima en aire o argón: El resistor de SiC de una pieza es su única opción, clasificado para hasta 3100°F (1700°C).

- Si su proceso funciona por debajo de 2600°F en aire o argón: Un resistor de tres piezas es una opción viable y a menudo más rentable.

- Si debe operar en una atmósfera de nitrógeno: Está estrictamente limitado a 2500°F (1370°C) y debe gestionar cuidadosamente la carga de vatios superficial para evitar la degradación química.

Comprender estos límites ambientales y de construcción es clave para garantizar tanto la seguridad como la longevidad de su sistema de alta temperatura.

Tabla resumen:

| Tipo de resistor | Temp. máx. en aire/inerte (°F) | Temp. máx. en aire/inerte (°C) | Temp. máx. en nitrógeno (°F) | Temp. máx. en nitrógeno (°C) | Notas clave |

|---|---|---|---|---|---|

| Una pieza | 3100°F | 1700°C | 2500°F | 1370°C | Diseño monolítico, sin uniones, clasificación de temperatura más alta |

| Tres piezas | 2600°F | 1425°C | 2500°F | 1370°C | Uniones soldadas, económico para temperaturas más bajas |

¡Mejore las capacidades de alta temperatura de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de resistores de SiC fiables, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, desde el control de la temperatura hasta la compatibilidad con la atmósfera. No permita que los límites de los resistores lo detengan: contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección