En esencia, los elementos calefactores de carburo de silicio (SiC) tipo W se utilizan principalmente en la producción a gran escala de vidrio flotado. Su construcción única en forma de W está diseñada específicamente para proporcionar un calor excepcionalmente uniforme en superficies horizontales anchas, un requisito fundamental en la fabricación de vidrio y ciertos procesos químicos y electrónicos de alta precisión.

El valor central de un elemento tipo W es su diseño especializado. Su forma y compatibilidad con energía trifásica no son características generales, sino que están diseñadas específicamente para resolver el desafío de mantener temperaturas precisas y uniformes en una línea de proceso industrial grande y plana.

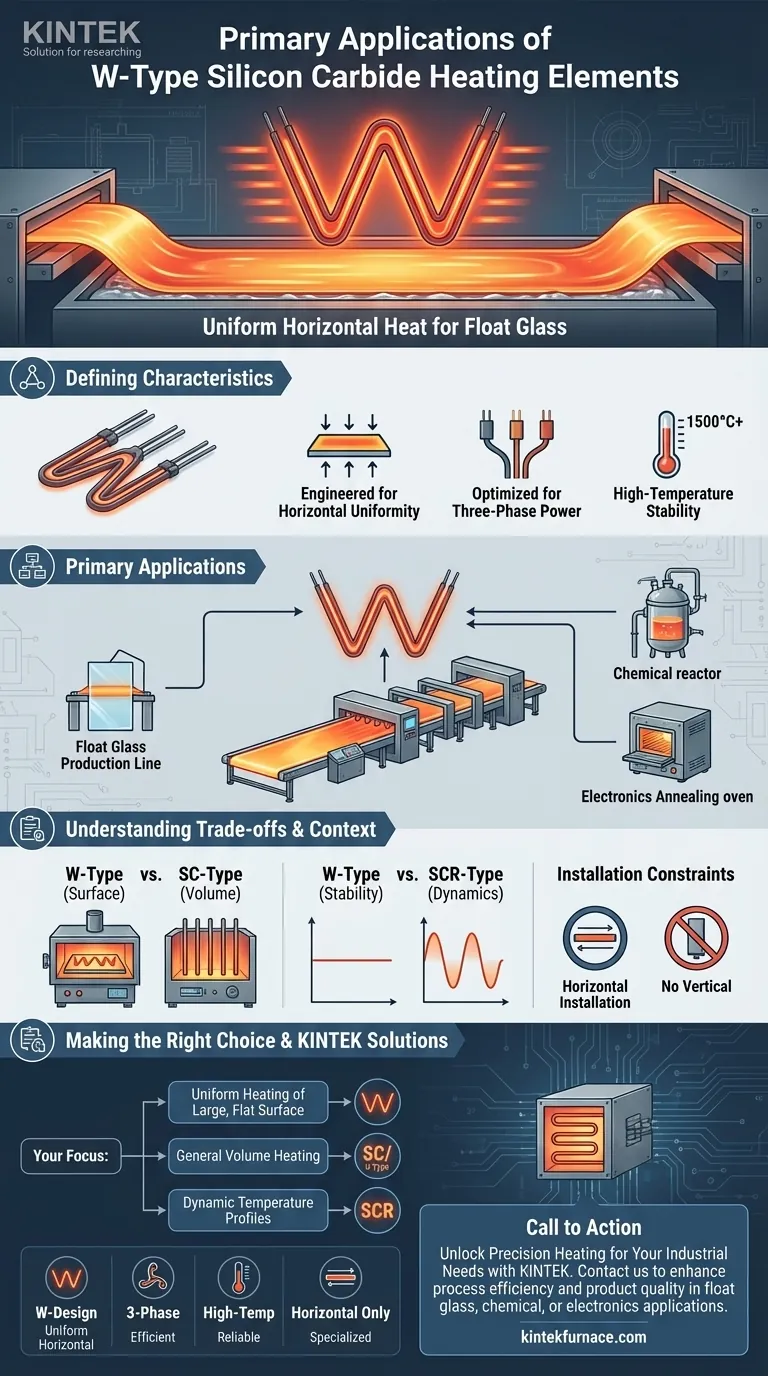

Las características definitorias de los elementos tipo W

Los elementos SiC tipo W poseen un conjunto único de propiedades estructurales y eléctricas que dictan sus casos de uso ideales. Comprender estas características revela por qué se eligen para aplicaciones tan específicas y de alto riesgo.

Diseñados para la uniformidad horizontal

Un elemento tipo W consta de tres varillas calefactoras de SiC de alta pureza conectadas en un extremo, formando una distinta forma de "W".

Este diseño está destinado exclusivamente a la instalación horizontal. Permite que el elemento cree un campo térmico amplio y consistente sobre un área de superficie grande, minimizando las diferencias de temperatura y previniendo puntos calientes o fríos.

Optimizado para energía trifásica

Una de las ventajas operativas más significativas es la capacidad de conectar el elemento tipo W directamente a una fuente de alimentación trifásica.

Para aplicaciones industriales de alta potencia, esto simplifica el cableado, equilibra la carga eléctrica en la red de la instalación y mejora la eficiencia operativa general en comparación con la configuración de múltiples elementos monofásicos.

Estabilidad inquebrantable a alta temperatura

Como todos los elementos de SiC, el tipo W es duro, quebradizo y altamente resistente al choque térmico y la deformación a temperaturas extremas. Esta robustez física garantiza la fiabilidad y la precisión del control de alta temperatura durante largas campañas operativas.

Aplicaciones principales en detalle

El diseño del elemento tipo W lo convierte en una herramienta especializada más que en un calentador de propósito general. Sus aplicaciones son pocas pero críticas.

La piedra angular de la fabricación de vidrio flotado

La aplicación quintaesencial para los elementos tipo W es en el proceso de vidrio flotado. Aquí, una cinta continua de vidrio fundido flota sobre un baño de estaño fundido, que puede tener cientos de metros de largo y varios metros de ancho.

Mantener una temperatura perfectamente uniforme en toda esta superficie es primordial para producir vidrio sin defectos. La capacidad del tipo W para suministrar calor horizontal constante lo convierte en la tecnología ideal para este entorno exigente.

Procesos químicos y electrónicos especializados

Además del vidrio, estos elementos se utilizan en otros procesos industriales que comparten requisitos similares. Esto incluye ciertos tipos de reactores químicos u hornos de recocido a gran escala para sustratos electrónicos donde el calentamiento uniforme sobre una superficie plana es esencial para la calidad del producto.

Comprender las compensaciones y el contexto

Elegir un elemento tipo W significa priorizar sus fortalezas específicas. No es una solución universal, y sus ventajas se hacen evidentes cuando se compara con otros tipos de calentadores de SiC.

Tipo W frente a Tipo SC: Superficie frente a Volumen

Los elementos tipo SC (varilla recta) se utilizan a menudo para el calentamiento inferior o lateral de hornos grandes, como los utilizados en el tratamiento térmico de metales o la cerámica. Su propósito es calentar un gran volumen dentro de un recinto.

En contraste, el tipo W está diseñado para calentar un gran área de superficie en una línea de proceso. Sobresale en la calefacción planar, no en la calefacción volumétrica.

Tipo W frente a Tipo SCR: Estabilidad frente a Dinámica

Los elementos tipo SCR a menudo se eligen para aplicaciones que requieren una gestión térmica sofisticada y ajustes de temperatura automatizados, como en la fabricación aeroespacial o de semiconductores avanzados.

La fortaleza del tipo W es mantener un campo de temperatura altamente estable y uniforme, pero relativamente estático. Es menos adecuado para procesos que requieren ciclos de temperatura rápidos y complejos.

Restricciones físicas y de instalación

El diseño dicta su limitación: el tipo W está construido solo para instalación horizontal. No se puede instalar verticalmente ni configurar en matrices geométricas complejas, lo que restringe su uso a diseños de horno específicos. Su fragilidad inherente también requiere un manejo cuidadoso durante la instalación y el mantenimiento.

Tomar la decisión correcta para su aplicación

Seleccionar el elemento calefactor correcto requiere alinear sus fortalezas de diseño principales con el objetivo principal de su proceso térmico.

- Si su enfoque principal es el calentamiento uniforme de una superficie horizontal grande y plana: El elemento tipo W está diseñado específicamente para esta tarea y es probablemente su mejor opción.

- Si su enfoque principal es calentar el volumen general de un horno grande: Una solución más apropiada es un elemento tipo SC o tipo U diseñado para calefacción volumétrica.

- Si su enfoque principal es un proceso con perfiles de temperatura dinámicos y de rápido cambio: Un elemento tipo SCR combinado con un controlador avanzado proporcionará la capacidad de respuesta necesaria.

En última instancia, elegir el elemento SiC correcto se trata de alinear la ingeniería del componente con su objetivo industrial específico.

Tabla de resumen:

| Característica | Beneficio | Aplicación ideal |

|---|---|---|

| Diseño en forma de W | Calentamiento horizontal uniforme | Producción de vidrio flotado |

| Compatibilidad con energía trifásica | Carga eléctrica eficiente y equilibrada | Procesos industriales a gran escala |

| Estabilidad a alta temperatura | Control de temperatura fiable y preciso | Reactores químicos, recocido de electrónica |

| Solo instalación horizontal | Calentamiento optimizado de superficie plana | Diseños de horno especializados |

Desbloquee la calefacción de precisión para sus necesidades industriales con KINTEK

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios y entornos industriales. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Si participa en la fabricación de vidrio flotado, procesamiento químico o recocido de electrónica y necesita soluciones de calefacción uniformes y fiables, nuestros elementos calefactores de carburo de silicio tipo W podrían ser la opción perfecta. ¡Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su proceso y la calidad del producto!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas