En el diseño de elementos calefactores, la aleación de Cobre-Níquel (CuNi) se elige específicamente por su combinación única de rendimiento a temperatura moderada, resistividad eléctrica útil y excepcional resistencia a la corrosión. Sus propiedades clave incluyen una resistividad eléctrica de 50 μΩ-cm, un punto de fusión de 1,280°C y una durabilidad superior en ambientes húmedos o marinos, lo que la convierte en un material fiable para aplicaciones especializadas.

El desafío principal al seleccionar un material para elementos calefactores es equilibrar el rendimiento, la vida útil y el costo. El Cobre-Níquel es la solución definitiva cuando la corrosión es el principal punto de fallo, pero las temperaturas de funcionamiento se mantienen moderadas.

Las Propiedades Fundamentales del CuNi

Para entender dónde encaja el CuNi, primero debe comprender sus características principales. Estas propiedades dictan sus casos de uso ideales y sus limitaciones.

Resistividad Eléctrica

La resistividad eléctrica del CuNi es de aproximadamente 50 μΩ-cm a temperatura ambiente. Este nivel de resistencia es lo suficientemente alto como para generar calor eficientemente a través del efecto Joule (P=I²R) sin requerir una longitud o delgadez excesiva en el alambre.

Esto lo convierte en un material de resistencia más eficaz que el cobre puro, que está diseñado para una conductividad de baja resistencia.

Rango de Temperatura de Funcionamiento

El CuNi tiene un alto punto de fusión de 1,280°C, pero no está destinado a usarse a temperaturas tan extremas. Es más adecuado para aplicaciones de temperatura moderada, operando típicamente muy por debajo de los 600°C (1112°F).

Por encima de este rango, sus propiedades mecánicas y su resistencia a la oxidación comienzan a disminuir, haciendo que las aleaciones de alta temperatura como el Nicromo sean una mejor opción.

Resistencia a la Corrosión: La Característica Definitoria

Esta es la propiedad más importante del CuNi. La adición de níquel al cobre crea una aleación altamente resistente a la corrosión por humedad, agua salada y diversos productos químicos.

Esto la hace excepcionalmente duradera en entornos donde el cobre puro o las aleaciones a base de hierro se degradarían y fallarían rápidamente.

Donde el CuNi Sobresale: Aplicaciones Clave

Las propiedades únicas del CuNi lo convierten en el material de elección para elementos calefactores que deben funcionar de manera fiable en condiciones corrosivas y desafiantes.

Entornos Marinos y Húmedos

El CuNi es el estándar para aplicaciones marinas, incluidos calentadores de agua a bordo y equipos de descongelación. Su capacidad para soportar la exposición constante al rocío salino y la alta humedad garantiza una vida útil larga y fiable.

Procesamiento de Alimentos y Sistemas Médicos

En el procesamiento de alimentos y equipos de esterilización médica, prevenir la contaminación es fundamental. La resistencia a la corrosión del CuNi asegura que el propio elemento calefactor no se convierta en una fuente de impurezas.

Esta estabilidad lo hace ideal para el calentamiento directo o indirecto de líquidos y para sistemas que requieren limpieza frecuente con agentes químicos.

Comprender las Compensaciones: CuNi frente a Otras Aleaciones

Ningún material es perfecto para todas las aplicaciones. Elegir CuNi es una decisión de ingeniería deliberada basada en una clara comprensión de su posición con respecto a otras aleaciones comunes.

CuNi frente a Cobre Puro

El cobre puro es un excelente conductor térmico y eléctrico, pero se corroe fácilmente, especialmente a temperaturas elevadas.

Usted elige CuNi sobre cobre cuando su aplicación involucra humedad o agentes corrosivos que comprometerían la integridad del elemento. El CuNi sacrifica parte de la conductividad del cobre por una durabilidad enormemente superior.

CuNi frente a Aleaciones de Alta Temperatura (Ni-Cr)

Las aleaciones como el Níquel-Cromo (Nicromo) y el Fe-Cr-Al están diseñadas específicamente para entornos de alta temperatura, como hornos industriales y electrodomésticos como tostadoras y hornos.

Estas aleaciones pueden operar de manera fiable por encima de los 600°C, un umbral donde no se recomienda el CuNi. Si su aplicación requiere calor intenso, el CuNi es la elección incorrecta.

CuNi frente a Opciones Premium (Platino)

El platino ofrece un rendimiento excepcional, con un punto de fusión muy alto (1768°C) y una inmunidad casi total a la corrosión. Sin embargo, su costo extremadamente alto restringe su uso a equipos de laboratorio y sensores especializados.

El CuNi proporciona una alternativa pragmática y rentable, ofreciendo una excelente resistencia a la corrosión por una fracción del precio del platino.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la aleación correcta requiere que priorice sus objetivos de diseño. Su decisión debe basarse en las demandas específicas del entorno operativo y la temperatura objetivo.

- Si su enfoque principal es la resistencia a la corrosión con calor moderado: El CuNi es la opción ideal, ofreciendo durabilidad donde otros materiales fallarían.

- Si su enfoque principal es alcanzar temperaturas muy altas (superiores a 600°C): Debe utilizar una aleación de resistencia especializada como Nicromo (Ni-Cr) o Fe-Cr-Al.

- Si su enfoque principal es el menor costo para entornos secos y de baja temperatura: El cobre puro puede ser suficiente si la corrosión no es una preocupación significativa.

- Si su enfoque principal es el máximo rendimiento sin importar el costo: El platino ofrece lo último en estabilidad de temperatura y resistencia a la corrosión para equipos altamente especializados.

Al comprender estas compensaciones de materiales, puede seleccionar la aleación precisa que ofrezca el rendimiento y la longevidad requeridos para su aplicación de calefacción específica.

Tabla Resumen:

| Propiedad | Valor/Descripción |

|---|---|

| Resistividad Eléctrica | 50 μΩ-cm |

| Punto de Fusión | 1,280°C |

| Temperatura de Funcionamiento | Hasta 600°C |

| Ventaja Clave | Resistencia superior a la corrosión |

| Aplicaciones Comunes | Calentadores marinos, procesamiento de alimentos, esterilización médica |

¿Necesita una solución de calefacción personalizada para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión los requisitos experimentales únicos en entornos corrosivos o de temperatura moderada. ¡Contáctenos hoy para mejorar la eficiencia y durabilidad de su laboratorio!

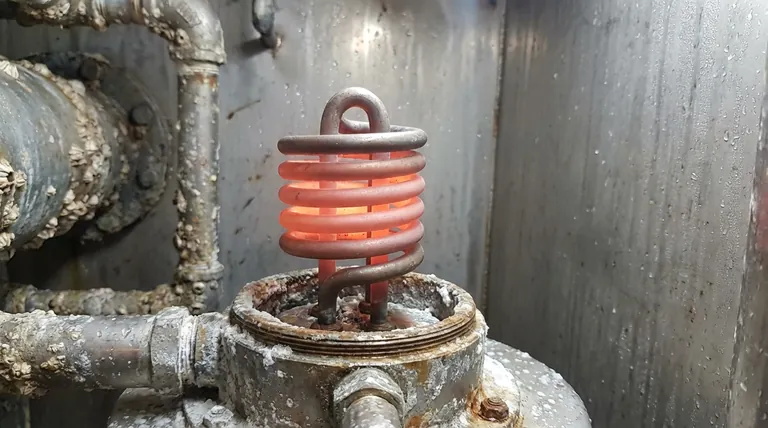

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad