En investigación y desarrollo, un horno de retorta se utiliza para el procesamiento y análisis de materiales a alta temperatura donde el control preciso sobre la atmósfera es innegociable. Estos hornos son indispensables en laboratorios universitarios, gubernamentales e industriales para crear nuevos materiales, estudiar reacciones químicas y probar las propiedades de los materiales en entornos libres de oxígeno y otros contaminantes.

El verdadero valor de un horno de retorta en un entorno de I+D no es solo su capacidad para calentarse, sino su poder para crear un entorno perfectamente controlado y aislado. Este control es la clave para desarrollar materiales avanzados y lograr resultados experimentales repetibles y científicamente válidos.

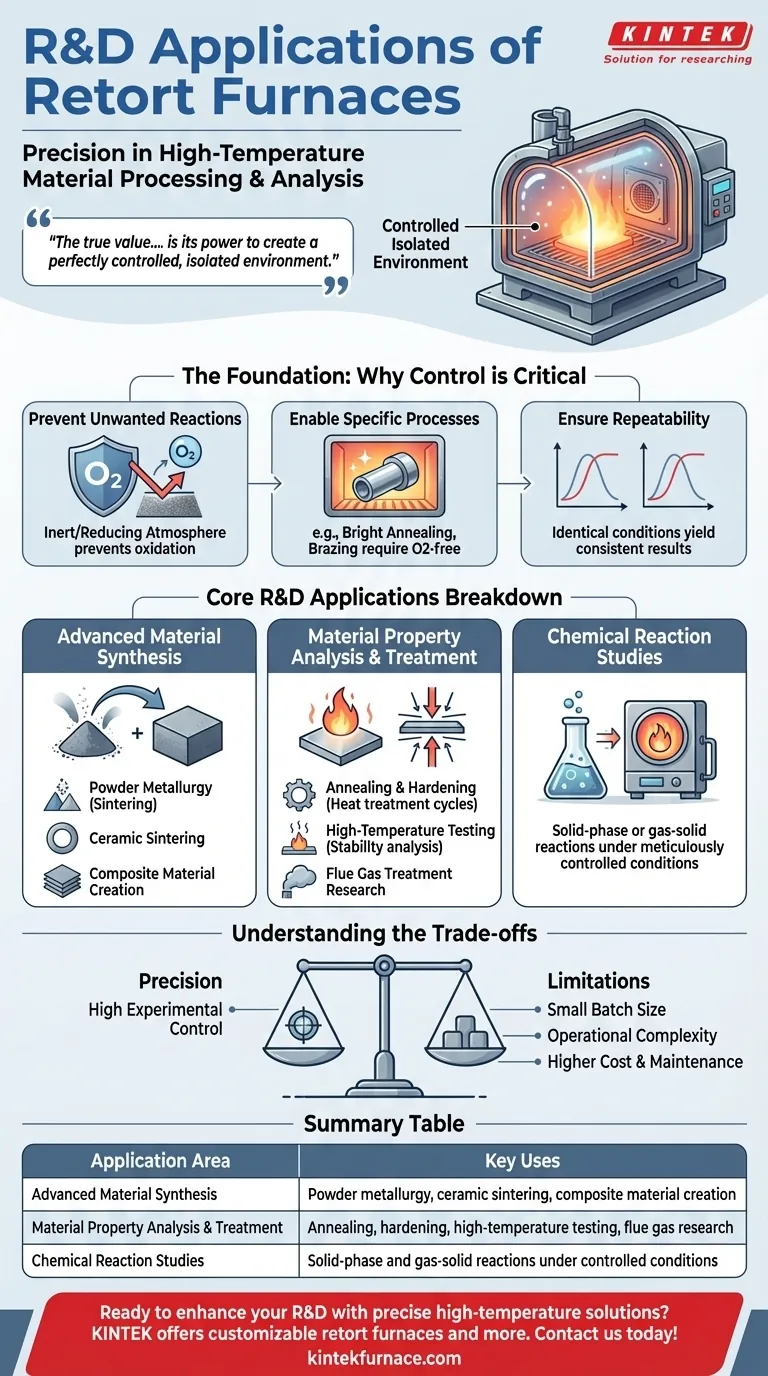

La base de la I+D: Por qué el control es fundamental

En cualquier entorno de investigación, el objetivo es aislar variables para comprender la causa y el efecto. Un horno de retorta proporciona una cámara sellada y cerrada (la retorta) que permite a un investigador controlar tanto la temperatura como la atmósfera gaseosa con extrema precisión.

Prevención de reacciones no deseadas

Muchos materiales avanzados, especialmente metales y aleaciones, son altamente reactivos con el oxígeno a altas temperaturas. Esta oxidación puede arruinar un experimento o alterar fundamentalmente las propiedades del material que se está desarrollando.

Un horno de retorta permite la purga del aire ambiente y la introducción de una atmósfera inerte (como argón o nitrógeno) o una atmósfera reductora (como hidrógeno). Esto previene reacciones químicas no deseadas, asegurando la integridad del material.

Habilitación de procesos específicos

Ciertos tratamientos de materiales solo son posibles en una atmósfera específica. Por ejemplo, el recocido brillante del acero inoxidable, que mantiene una superficie brillante y libre de óxidos, requiere un ambiente sin oxígeno.

De manera similar, procesos como la soldadura fuerte en horno dependen de una atmósfera controlada para asegurar que el metal de aporte fluya correctamente y forme una unión fuerte y limpia sin oxidación.

Garantía de repetibilidad

El progreso científico depende de la capacidad de repetir experimentos y obtener los mismos resultados. Al proporcionar un control exacto sobre las rampas de temperatura, los tiempos de permanencia y la composición del gas, los hornos de retorta aseguran que las condiciones experimentales sean idénticas de una ejecución a la siguiente.

Desglose de las principales aplicaciones de I+D

La capacidad de controlar el entorno de procesamiento hace que los hornos de retorta sean adecuados para una amplia gama de aplicaciones de I+D.

Síntesis avanzada de materiales

Los hornos de retorta son el corazón del desarrollo de materiales de próxima generación. Esto incluye:

- Metalurgia de polvos: Creación de piezas a partir de polvos metálicos calentándolos por debajo de su punto de fusión (sinterización) en una atmósfera controlada para prevenir la oxidación y asegurar una unión adecuada.

- Sinterización cerámica: Cocción de polvos cerámicos para crear un material denso y sólido. La atmósfera puede influir en la estructura de grano final y las propiedades.

- Creación de materiales compuestos: Desarrollo de nuevos compuestos uniendo diferentes materiales bajo condiciones específicas de calor y atmósfera.

Análisis y tratamiento de propiedades de materiales

Los investigadores utilizan estos hornos para probar y modificar las características de los materiales.

- Recocido y endurecimiento: Estudio de cómo los diferentes ciclos de tratamiento térmico, realizados en una atmósfera controlada, afectan la dureza, ductilidad y tensiones internas de un material.

- Pruebas de alta temperatura: Someter materiales a calor extremo en una atmósfera específica para analizar su estabilidad, degradación o rendimiento para aplicaciones como componentes aeroespaciales.

- Investigación sobre el tratamiento de gases de combustión: Simulación y estudio de los efectos de diferentes mezclas de gases en materiales a altas temperaturas.

Estudios de reacciones químicas

Para los químicos y científicos de materiales, un horno de retorta actúa como un reactor contenido y de alta temperatura. Permite el estudio de reacciones en fase sólida o gas-sólido bajo condiciones meticulosamente controladas, proporcionando información fundamental para el descubrimiento científico.

Comprender las contrapartidas

Aunque potentes, los hornos de retorta son una herramienta especializada, y elegir uno implica comprender sus limitaciones.

Tamaño de lote vs. Precisión

La mayoría de los hornos de retorta de I+D están diseñados para escala experimental, priorizando la precisión sobre el volumen. Su tamaño de lote es a menudo más pequeño que el de los hornos de producción industrial, lo que los hace ideales para pruebas y desarrollo, pero no para la fabricación en masa.

Complejidad operativa

Operar un horno de retorta implica más pasos que un simple horno de caja. El proceso de sellado de la retorta, la realización de purgas al vacío y la gestión de los sistemas de flujo de gas requiere una capacitación cuidadosa y aumenta los gastos operativos.

Costo y mantenimiento

La retorta sellada, los sistemas de vacío y la tubería de suministro de gas aumentan el costo inicial y el mantenimiento a largo plazo del horno. La retorta misma es a menudo un componente consumible que puede necesitar ser reemplazado con el tiempo, especialmente cuando se usa a temperaturas extremas.

Adaptando el horno a su objetivo de investigación

Para seleccionar el enfoque correcto, alinee la capacidad del equipo con su objetivo principal.

- Si su enfoque principal es desarrollar nuevas aleaciones o polvos sensibles al oxígeno: Necesita absolutamente un horno de retorta para crear la atmósfera inerte o reductora necesaria.

- Si su enfoque principal es probar la respuesta al tratamiento térmico de materiales existentes: Un horno de retorta proporciona el control repetible necesario para generar curvas de rendimiento científicamente válidas.

- Si su enfoque principal es sinterizar cerámicas o compuestos avanzados: El calentamiento uniforme y el control atmosférico de un horno de retorta son críticos para lograr la densificación deseada y las propiedades finales.

En última instancia, elegir un horno de retorta es una decisión para priorizar el control ambiental para desbloquear nuevas posibilidades en la ciencia de materiales y la investigación química.

Tabla resumen:

| Área de Aplicación | Usos Clave |

|---|---|

| Síntesis Avanzada de Materiales | Metalurgia de polvos, sinterización cerámica, creación de materiales compuestos |

| Análisis y Tratamiento de Propiedades de Materiales | Recocido, endurecimiento, pruebas a alta temperatura, investigación de gases de combustión |

| Estudios de Reacciones Químicas | Reacciones en fase sólida y gas-sólido bajo condiciones controladas |

¿Listo para mejorar su I+D con soluciones precisas de alta temperatura? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos de retorta avanzados, incluyendo hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para la síntesis y el análisis de materiales. Contáctenos hoy para discutir cómo nuestras soluciones pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas