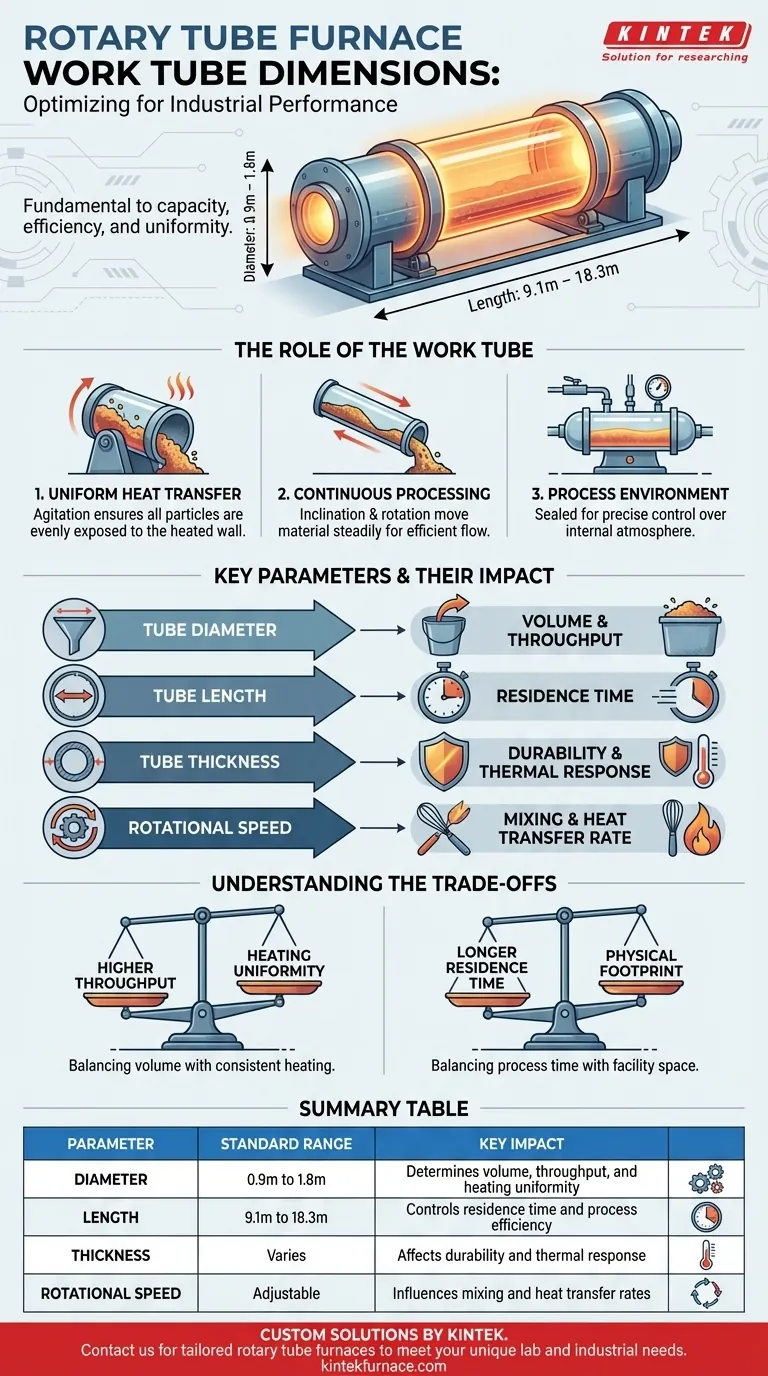

Para aplicaciones industriales, el tubo de trabajo de un horno de tubo rotatorio generalmente tiene un diámetro que oscila entre 0.9 y 1.8 metros y una longitud de 9.1 a 18.3 metros. Estas dimensiones no son arbitrarias; son fundamentales para la capacidad del horno, la eficiencia de la transferencia de calor y la capacidad de procesar materiales de manera uniforme.

El tamaño de un tubo de trabajo es más que una medida de capacidad. Es una elección de diseño crítica que dicta cómo se transfiere el calor, cuánto tiempo se procesa el material y, en última instancia, la uniformidad y calidad del producto final.

El Papel del Tubo de Trabajo en el Rendimiento del Horno

El tubo de trabajo es el corazón de un horno rotatorio. Sus dimensiones y movimiento están diseñados para resolver desafíos específicos de procesamiento de materiales.

Facilitando una Transferencia de Calor Uniforme

La forma cilíndrica y la rotación lenta del tubo son sus características más críticas. A medida que el tubo gira, voltea constantemente el material en su interior.

Esta acción, conocida como agitación, asegura que todas las partículas queden cíclicamente expuestas a la pared interior calentada del tubo, promoviendo una distribución de calor excepcionalmente uniforme en todo el lote.

Permitiendo el Procesamiento Continuo

El tubo generalmente se monta con una ligera inclinación. Esta inclinación, combinada con la rotación, hace que el material introducido por el extremo superior se desplace constantemente hacia el extremo inferior.

Este diseño facilita el procesamiento continuo por lotes, lo que lo hace muy eficiente para aplicaciones como el procesamiento de polvos al minimizar la manipulación manual del material.

Conteniendo el Entorno del Proceso

El tubo de trabajo actúa como un recipiente sellado para los materiales que se están procesando. Esto permite un control preciso sobre la atmósfera interna, lo cual es esencial para muchas reacciones químicas y aplicaciones de síntesis de materiales.

Parámetros Dimensionales Clave y su Impacto

Elegir un horno requiere comprender cómo cada dimensión afecta su proceso. Los rangos estándar proporcionan una base, pero la interacción entre ellos es lo que más importa.

Diámetro del Tubo (0.9m a 1.8m)

El diámetro es el factor principal que determina el volumen y el rendimiento del horno. Un diámetro mayor puede procesar más material por hora.

Sin embargo, un tubo más ancho significa que el calor debe penetrar un lecho de material más profundo, lo que puede hacer más difícil lograr una perfecta uniformidad de temperatura hasta el núcleo del lote.

Longitud del Tubo (9.1m a 18.3m)

La longitud del tubo, combinada con su velocidad de rotación y ángulo de inclinación, dicta el tiempo de residencia: cuánto tiempo permanece el material dentro del horno.

Los tubos más largos son necesarios para procesos que requieren calentamiento gradual, tiempos de reacción extendidos o perfiles de temperatura complejos gestionados por múltiples zonas de calentamiento.

Grosor del Tubo

Aunque no es una dimensión principal, el grosor del tubo es un parámetro clave que afecta la durabilidad y la respuesta térmica. Una pared más gruesa ofrece mayor integridad estructural, pero también tiene una mayor masa térmica, lo que significa que se calentará y enfriará más lentamente.

Velocidad de Rotación

La velocidad de rotación es un parámetro operativo, no una dimensión fija, pero funciona directamente con el tamaño del tubo. Una rotación más rápida aumenta la mezcla pero reduce el tiempo que el material permanece en contacto con la pared caliente, afectando la tasa de transferencia de calor.

Comprender las Compensaciones (Trade-offs)

Seleccionar las dimensiones correctas del tubo de trabajo implica equilibrar prioridades contrapuestas. No hay un único tamaño "mejor", solo el mejor tamaño para un objetivo específico.

Rendimiento vs. Uniformidad de Calentamiento

Un diámetro mayor aumenta significativamente el rendimiento, pero conlleva el riesgo de un calentamiento menos uniforme. Lograr consistencia de temperatura en un lecho profundo de material requiere una cuidadosa optimización de la velocidad de rotación y la entrada de calor.

Tiempo de Residencia vs. Huella Física

Un tubo muy largo proporciona un tiempo de residencia extendido, lo cual es ideal para reacciones lentas. Sin embargo, esto se traduce directamente en una huella física muy grande y costosa dentro de una instalación.

Compatibilidad del Material vs. Costo

El material del tubo de trabajo en sí (p. ej., cuarzo, alúmina, aleaciones metálicas) debe elegirse por compatibilidad química y resistencia a la temperatura. Los materiales de alto rendimiento que pueden soportar temperaturas extremas o atmósferas corrosivas son significativamente más caros.

Tomando la Decisión Correcta para su Aplicación

Su elección de las dimensiones del tubo de trabajo debe estar impulsada por los requisitos específicos de su material y sus objetivos de proceso.

- Si su enfoque principal es la producción industrial de gran volumen: Priorice un diámetro y una longitud mayores para maximizar el rendimiento, y asegúrese de que el material de construcción del tubo sea lo suficientemente robusto para la operación continua.

- Si su enfoque principal es el procesamiento de materiales sensibles al calor: Se necesitará un tubo más largo equipado con múltiples zonas de control térmico independientes para ejecutar un perfil de temperatura preciso.

- Si su enfoque principal es lograr una uniformidad de proceso perfecta: Es posible que deba favorecer una relación diámetro-longitud menor para asegurar que todo el lecho de material se caliente uniformemente, incluso si esto reduce el rendimiento absoluto.

Comprender cómo funcionan estas dimensiones como un sistema le permite seleccionar un horno que proporcionará resultados consistentes y eficientes para su aplicación específica.

Tabla de Resumen:

| Parámetro | Rango Estándar | Impacto Clave |

|---|---|---|

| Diámetro | 0.9m a 1.8m | Determina el volumen, el rendimiento y la uniformidad del calentamiento |

| Longitud | 9.1m a 18.3m | Controla el tiempo de residencia y la eficiencia del proceso |

| Grosor | Variable | Afecta la durabilidad y la respuesta térmica |

| Velocidad de Rotación | Ajustable | Influye en las tasas de mezcla y transferencia de calor |

¿Necesita un horno de tubo rotatorio personalizado adaptado a las necesidades únicas de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos Hornos Rotatorios, Hornos de Muffle, Hornos de Tubo, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales, mejorando la eficiencia y los resultados. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de procesamiento industrial!

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento