Para pedir elementos calefactores de carburo de silicio (SiC), debe proporcionar tres datos clave a su proveedor. Esto incluye el tipo o forma del elemento, las dimensiones críticas de las secciones calentada y terminal, y cualquier tolerancia especial requerida para el diseño específico de su horno.

Pedir elementos calefactores de SiC es menos una compra simple y más una especificación técnica precisa. La calidad de su especificación, incluyendo el tipo de elemento, las dimensiones y las condiciones de funcionamiento previstas, determina directamente el rendimiento, la eficiencia y la vida útil de su sistema de calefacción.

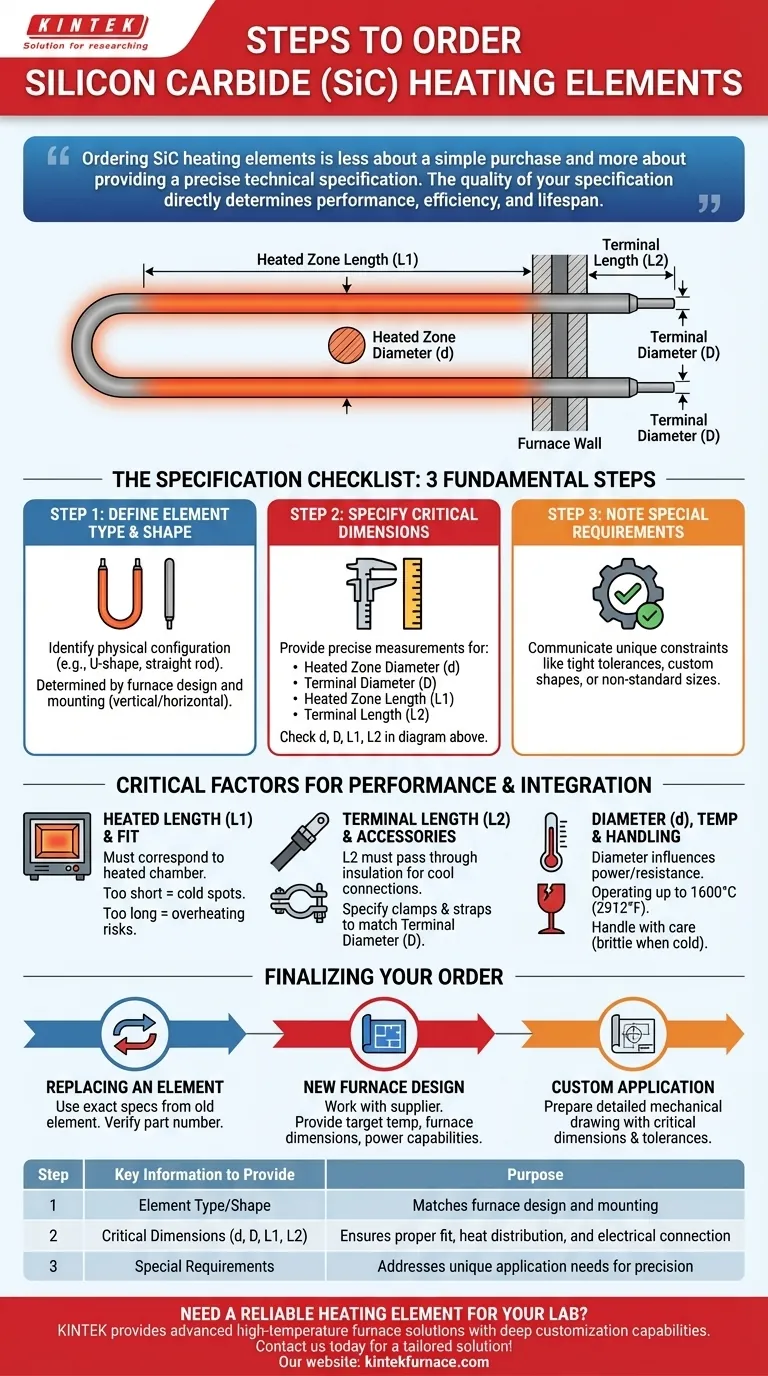

La lista de verificación de especificaciones: Qué proporcionar a su proveedor

Una especificación clara y completa previene errores y asegura que reciba un elemento que se ajuste y funcione como se espera. El proceso se puede dividir en tres pasos fundamentales.

Paso 1: Defina el tipo y la forma del elemento

Su primer paso es identificar la configuración física del elemento que necesita. El tipo más común es una forma de "U", pero también están disponibles varillas rectas y otras formas personalizadas.

La forma del elemento está determinada por el diseño de su horno, incluyendo cómo se montará el elemento (vertical u horizontalmente) y cómo se realizarán las conexiones de alimentación.

Paso 2: Especifique las dimensiones críticas

Esta es la parte más crítica de su pedido. Debe proporcionar medidas precisas para cuatro áreas distintas del elemento. Los diámetros de los elementos normalmente se especifican en milímetros (mm), pero las longitudes pueden darse en milímetros o pulgadas.

- Diámetro de la zona calentada (d): El diámetro del cuerpo principal del elemento que irradiará calor dentro del horno.

- Diámetro del terminal (D): El diámetro de los "extremos fríos" que atraviesan la pared del horno.

- Longitud de la zona calentada (L1): La longitud de la sección que alcanzará la temperatura de funcionamiento objetivo.

- Longitud del terminal (L2): La longitud de los extremos fríos, que debe ser suficiente para atravesar el aislamiento del horno para la conexión de alimentación externa.

Paso 3: Anote cualquier requisito especial

Si su aplicación tiene limitaciones únicas, debe comunicarlas. Esto incluye cualquier tolerancia dimensional estricta o requisitos para formas o tamaños personalizados.

Los proveedores a menudo pueden producir elementos fuera de las dimensiones estándar, desde varillas pequeñas de 0.5 pulgadas de diámetro hasta elementos grandes de hasta 3 pulgadas de diámetro y 10 pies de longitud.

Por qué estas especificaciones son importantes

Cada dimensión que proporcione impacta directamente la integración y el rendimiento del elemento dentro de su sistema de calefacción. Comprender la función de cada medida le ayuda a crear una mejor especificación.

El papel de la longitud calentada (L1)

La longitud calentada (L1) debe corresponder precisamente a la cámara calentada de su horno. Si L1 es demasiado corta, tendrá puntos fríos; si es demasiado larga, corre el riesgo de sobrecalentar las paredes del horno o las conexiones terminales.

La importancia de la longitud del terminal (L2)

La longitud del terminal (L2) debe ser lo suficientemente larga para que los extremos atraviesen completamente las capas refractarias y de aislamiento del horno. Esto asegura que las conexiones eléctricas se realicen en un ambiente más frío y ambiente, evitando daños al hardware de conexión.

El impacto del diámetro del elemento (d)

El diámetro de la zona calentada influye en la resistencia eléctrica del elemento y en su densidad de potencia (vatios por pulgada cuadrada). Este parámetro es crítico para hacer coincidir el elemento con su fuente de alimentación y lograr la salida de calor deseada.

Comprendiendo el contexto operativo

Más allá de las dimensiones físicas, el entorno operativo es un factor clave en la selección del elemento adecuado.

Temperatura de funcionamiento y atmósfera

Los elementos de SiC son una excelente opción para aplicaciones de alta temperatura, capaces de operar hasta 1600°C (2912°F).

Son conocidos por ser particularmente robustos en atmósferas reductoras, donde a menudo superan a los elementos de disilicida de molibdeno (MoSi2).

Propiedades físicas y manipulación

El carburo de silicio es un material extremadamente duro y fuerte, incluso a altas temperaturas. Sin embargo, como la mayoría de las cerámicas, puede ser quebradizo a temperatura ambiente y debe manipularse con cuidado para evitar fracturas.

No olvide los accesorios

La instalación adecuada requiere accesorios como abrazaderas de montaje y correas eléctricas de alta corriente. Al realizar el pedido, asegúrese de que estos accesorios se especifiquen para que coincidan con el diámetro del terminal (D) de sus elementos calefactores para una conexión eléctrica segura y confiable.

Finalizando su pedido

Utilice su objetivo específico para guiar su proceso de especificación final.

- Si su objetivo principal es reemplazar un elemento existente: Utilice las especificaciones exactas del elemento antiguo. Si es posible, verifique el número de pieza con el fabricante original del horno o del elemento.

- Si su objetivo principal es diseñar un horno nuevo: Trabaje directamente con el proveedor del elemento. Proporcione la temperatura objetivo, las dimensiones del horno y las capacidades de la fuente de alimentación para obtener una recomendación personalizada.

- Si su objetivo principal es una aplicación personalizada: Prepare un dibujo mecánico detallado con todas las dimensiones y tolerancias críticas claramente marcadas para asegurar que el fabricante pueda producir exactamente lo que necesita.

Un pedido preciso y detallado es el primer paso hacia un proceso de alta temperatura confiable y eficiente.

Tabla resumen:

| Paso | Información clave a proporcionar | Propósito |

|---|---|---|

| 1 | Tipo/Forma del elemento (ej., forma de U, varilla recta) | Coincide con el diseño y montaje del horno |

| 2 | Dimensiones críticas (Diámetro de la zona calentada, Diámetro del terminal, Longitud de la zona calentada, Longitud del terminal) | Asegura un ajuste adecuado, distribución del calor y conexión eléctrica |

| 3 | Requisitos especiales (ej., tolerancias, formas personalizadas) | Aborda necesidades únicas de la aplicación para mayor precisión |

¿Necesita un elemento calefactor confiable para su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión los requisitos experimentales únicos, asegurando un rendimiento y una eficiencia óptimos. Contáctenos hoy para discutir sus especificaciones y obtener una solución a medida.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección