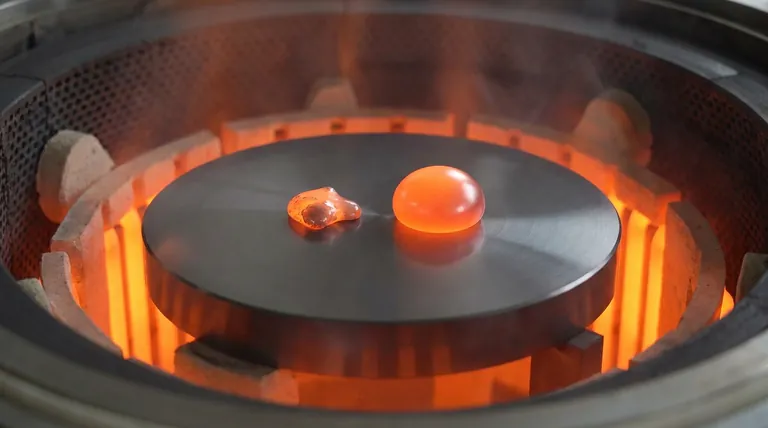

Los sustratos de grafito de alta densidad son el estándar de la industria para estos experimentos debido a su inercia química. Proporcionan una base estable y no reactiva que resiste temperaturas extremas sin influir en la escoria de silicato de calcio fundida o las gotas de aluminio. Esto asegura que los datos químicos recopilados reflejen solo la interacción entre el metal y la escoria, en lugar de una interacción con el propio contenedor.

El valor técnico central del grafito de alta densidad radica en su capacidad para aislar la reacción en la interfaz metal-escoria, evitando la interferencia del sustrato que de otro modo comprometería el análisis del comportamiento de humectación e introduciría contaminación.

Estabilidad Química y Aislamiento de la Reacción

Prevención de la Contaminación del Sustrato

El requisito más crítico para un sustrato portador es la neutralidad. El grafito de alta densidad es químicamente estable, lo que significa que actúa como un sistema de soporte estrictamente pasivo.

Evita que el material del sustrato se lixivie o reaccione con las muestras fundidas. Esto garantiza que la composición final de la escoria y el aluminio permanezca pura y sin alterar por el portador.

Confinamiento de la Interfaz de Reacción

En los experimentos de reducción térmica, el enfoque específico es la interacción entre el reductor de aluminio y la escoria de óxido.

El grafito de alta densidad asegura que las reacciones químicas se limiten estrictamente a esta interfaz metal-escoria. Al eliminar las reacciones secundarias entre la muestra y la base, los investigadores pueden aislar con precisión la mecánica de reducción.

Interacción Física y Mecánica de Humectación

Propiedades de No Humectación

El análisis preciso del comportamiento de humectación requiere que la muestra mantenga su forma natural sin adherirse a la superficie.

El grafito de alta densidad exhibe excelentes propiedades de no humectación a altas temperaturas. Esto repele la escoria fundida y el metal, evitando que se extiendan sin control o que infiltren la superficie del sustrato.

Preservación de la Integridad Geométrica

Debido a que el grafito resiste la humectación, las gotas de aluminio y escoria fundidas conservan la formación de gotas prevista.

Esta estabilidad física es esencial para las mediciones ópticas de los ángulos de contacto. Si el sustrato se humedeciera, la geometría de la gota se distorsionaría, invalidando el análisis del comportamiento de humectación.

Comprensión de los Requisitos del Material

La Necesidad de Alta Densidad

No todo el grafito es adecuado para estas aplicaciones; la especificación de alta densidad es deliberada.

Las variantes de menor densidad pueden poseer porosidad superficial que podría provocar la infiltración física del líquido fundido. Para garantizar las "excelentes propiedades de no humectación" citadas, el material debe ser lo suficientemente denso como para presentar una superficie sellada e impermeable al fundido.

Resiliencia Térmica

El sustrato debe soportar el perfil térmico específico de la reducción de silicato de calcio sin degradarse.

Si bien el grafito es generalmente resistente al calor, la designación de alta densidad garantiza que la integridad estructural se mantenga incluso a las temperaturas extremas requeridas para fundir escorias de silicato y aluminio.

Tomando la Decisión Correcta para su Objetivo

Al diseñar su aparato experimental, priorice el grado de grafito en función de sus necesidades analíticas específicas:

- Si su enfoque principal es la pureza química: Seleccione el grado de mayor densidad disponible para garantizar una reactividad nula y prevenir la contaminación por carbono en las fases de aluminio o escoria.

- Si su enfoque principal es el análisis del comportamiento de humectación: Asegúrese de que el acabado superficial esté pulido y que la densidad sea suficiente para garantizar un comportamiento similar a la hidrofobia con metales fundidos, preservando la geometría de la gota.

El éxito de su estudio de reducción térmica depende de ver el sustrato no solo como un soporte, sino como una variable de control crítica en su experimento.

Tabla Resumen:

| Requisito Técnico | Propiedad del Grafito de Alta Densidad | Beneficio Experimental |

|---|---|---|

| Neutralidad Química | Alta inercia y estabilidad | Previene la contaminación de la muestra y garantiza la pureza de los datos |

| Control de Interfaz | Aislamiento de la reacción | Confinamiento de las reacciones estrictamente a la interfaz metal-escoria |

| Comportamiento de Humectación | Características de no humectación | Preserva la geometría de la gota para un análisis preciso del ángulo de contacto |

| Integridad Superficial | Alta densidad/baja porosidad | Previene la infiltración física de escoria o aluminio fundido |

| Estabilidad Térmica | Resiliencia estructural | Mantiene la integridad a temperaturas de reducción extremas |

Mejore su Investigación con Hornos de Laboratorio de Precisión

Asegure el éxito de sus estudios de reducción térmica con el equipo y los sustratos adecuados. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD, todos totalmente personalizables para sus necesidades experimentales únicas. Ya sea que esté analizando interfaces metal-escoria o realizando deposiciones químicas de vapor complejas, nuestros hornos de laboratorio de alta temperatura proporcionan la estabilidad y el control necesarios para obtener resultados precisos.

¿Listo para optimizar la configuración de su laboratorio? Contacte a KINTEK hoy mismo para discutir nuestras soluciones de hornos personalizables y soporte de materiales de alta densidad.

Referencias

- Harald Philipson, Kristian Etienne Einarsrud. Investigation of Liquid–Liquid Reaction Phenomena of Aluminum in Calcium Silicate Slag. DOI: 10.3390/ma17071466

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son los beneficios del nitruro de aluminio en los elementos calefactores? Logre un calentamiento rápido y uniforme con un aislamiento superior

- ¿Por qué son esenciales los termopares industriales tipo K y los registradores de datos móviles? Desbloquee la precisión exacta del temple

- ¿Cómo prolonga el control avanzado de potencia la vida útil de los elementos calefactores? Aumente la eficiencia y reduzca los costos

- ¿Por qué es importante la estabilidad a altas temperaturas para los elementos calefactores de grafito? Garantice un rendimiento fiable en calor extremo

- ¿Qué rangos de temperatura se recomiendan para los elementos calefactores de SiC frente a los de MoSi2? Optimice el rendimiento de su horno

- ¿Qué materiales se utilizan comúnmente en los elementos calefactores de alta temperatura? Descubra las mejores opciones para durabilidad y eficiencia

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Para qué se utiliza el carburo de silicio en aplicaciones de calefacción? Descubra su durabilidad a altas temperaturas