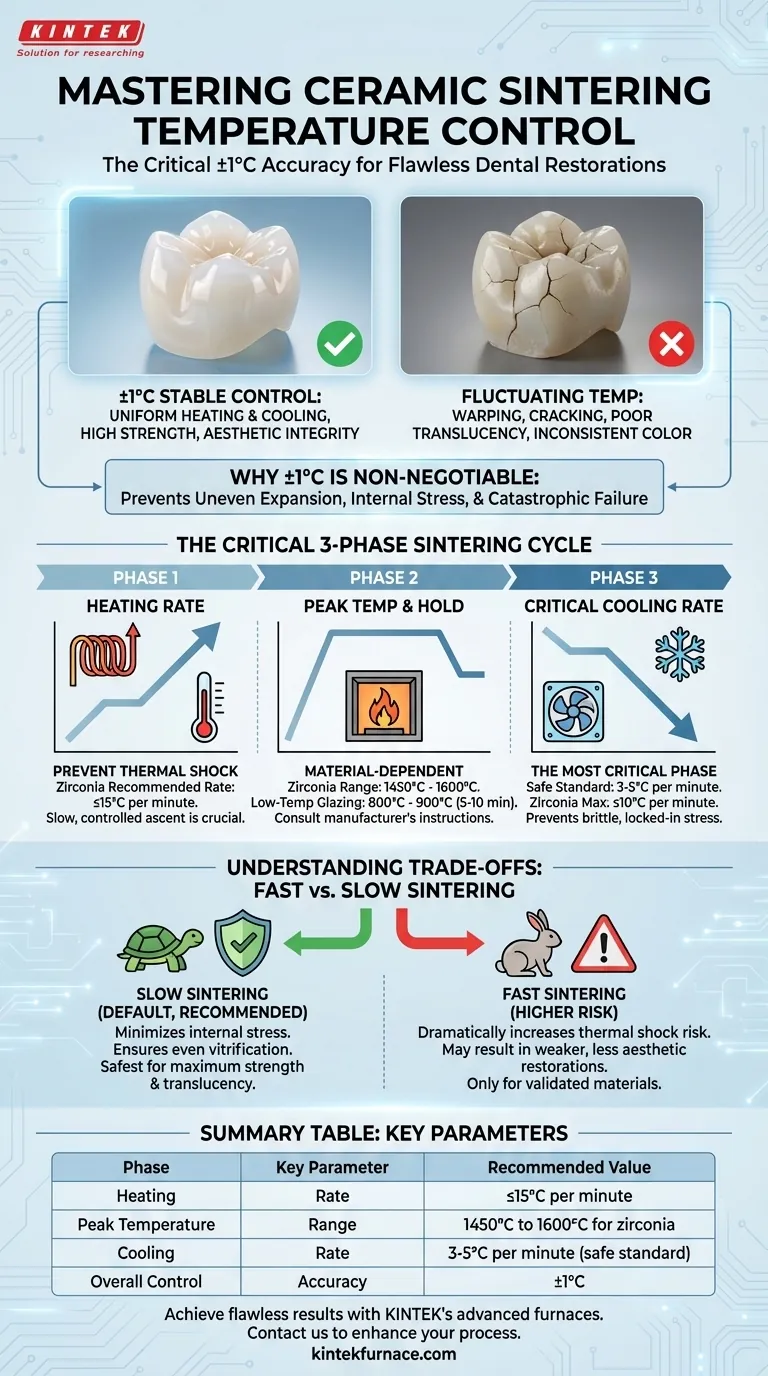

Para lograr restauraciones cerámicas fiables y de alta calidad, su horno de sinterización debe mantener una precisión de control de temperatura de ±1°C durante todo el ciclo de calentamiento y enfriamiento. Este nivel de precisión es el requisito mínimo absoluto para prevenir fallos comunes como deformación, disminución de la transparencia, color inconsistente y agrietamiento.

El éxito de la sinterización no se define simplemente por alcanzar una temperatura máxima. Se logra gestionando con precisión todo el perfil térmico: la velocidad de calentamiento, la estabilidad del mantenimiento y, fundamentalmente, la velocidad de enfriamiento. Cada fase es esencial para garantizar la integridad estructural y estética de la restauración cerámica final.

Por qué la precisión de ±1°C no es negociable

Esta estricta tolerancia no es un número arbitrario. Se correlaciona directamente con resultados predecibles y la prevención de costosos fallos.

El impacto en la integridad estructural

Pequeñas fluctuaciones de temperatura pueden causar una expansión y contracción desigual dentro del material cerámico. Esto introduce tensiones internas, que son la causa principal de deformaciones, combado y microgrietas que pueden conducir a una falla catastrófica más adelante.

Un entorno estable de ±1°C asegura que el material se calienta y enfría como un cuerpo uniforme, preservando su forma y resistencia previstas.

El impacto en la estética

Para materiales translúcidos como las cerámicas de vidrio, las desviaciones de temperatura pueden arruinar el resultado final. El sobrecalentamiento puede hacer que la fase vítrea fluya de manera desigual, creando manchas turbias u opacas.

De manera similar, la distribución irregular de la temperatura en la bandeja de sinterización puede llevar a variaciones notables de color y brillo en la restauración final. Un control preciso garantiza una estética consistente y predecible.

Desglosando el ciclo de sinterización

Un programa de sinterización exitoso es un proceso de tres fases cuidadosamente controlado. Debe gestionar los parámetros para cada fase en función del material específico que se utilice.

Fase 1: La velocidad de calentamiento

La fase inicial de calentamiento debe ser lo suficientemente lenta como para evitar el choque térmico. Un calentamiento rápido puede hacer que la superficie exterior de la cerámica se caliente mucho más rápido que el núcleo, lo que provoca tensiones y grietas.

Para la circonia, una velocidad de calentamiento de ≤15°C por minuto es el máximo recomendado para garantizar la estabilidad térmica.

Fase 2: Temperatura máxima y tiempo de mantenimiento

Esta es la fase más dependiente del material. La circonia suele requerir una temperatura máxima entre 1450°C y 1600°C, mientras que el glaseado a baja temperatura se cuece entre 800°C y 900°C durante 5-10 minutos.

Consulte siempre las instrucciones del fabricante de la cerámica para conocer la temperatura máxima y el tiempo de mantenimiento precisos. Es esencial utilizar un programa separado y validado para cada material distinto.

Fase 3: La velocidad crítica de enfriamiento

La fase de enfriamiento es posiblemente la más crítica para prevenir fallos. Un enfriamiento demasiado rápido bloquea las tensiones internas en el material, haciéndolo quebradizo y propenso a agrietarse mucho después de haber salido del horno.

Una velocidad de enfriamiento lenta y controlada de 3-5°C por minuto es un estándar seguro para la mayoría de las cerámicas. Para la circonia, la velocidad no debe exceder los 10°C por minuto.

Entendiendo las compensaciones: Sinterización rápida vs. lenta

Su horno ofrece modos de sinterización tanto rápidos como lentos, pero cumplen propósitos muy diferentes y conllevan distintos niveles de riesgo.

Cuándo usar la sinterización lenta (el predeterminado)

La sinterización lenta es el estándar recomendado para todos los trabajos cerámicos de alta calidad. Este modo se adhiere a las velocidades controladas de calentamiento y enfriamiento necesarias para minimizar las tensiones internas y asegurar una vitrificación uniforme de la fase vítrea.

Es el camino más seguro para lograr la máxima resistencia, una translucidez adecuada y una precisión dimensional.

Los riesgos de la sinterización rápida

La sinterización rápida aumenta drásticamente el riesgo de choque térmico, tensiones internas y una transformación de fase incompleta. Esto puede resultar en una restauración más débil, menos estética y propensa a fallas prematuras.

Utilice el modo de sinterización rápida solo para materiales que hayan sido explícitamente desarrollados y validados para ciclos rápidos por su fabricante. Incluso entonces, debe realizar sus propias pruebas para confirmar que los resultados cumplen con sus estándares de calidad.

Cómo aplicar esto a su proceso

Su enfoque debe guiarse por su objetivo principal para la restauración.

- Si su enfoque principal es la máxima calidad y fiabilidad: Utilice siempre el modo de sinterización lenta y una velocidad de enfriamiento conservadora de 3-5°C por minuto para garantizar el mejor resultado posible.

- Si su enfoque principal es la sinterización de circonia: Adhiérase estrictamente a la temperatura máxima del fabricante, pero mantenga el control con una velocidad de calentamiento de ≤15°C/min y una velocidad de enfriamiento de ≤10°C/min.

- Si su enfoque principal es la eficiencia: Utilice la sinterización rápida solo para materiales diseñados explícitamente para ello, y siempre valide los resultados antes de usarla para una restauración final del paciente.

Dominar el ciclo térmico transforma su horno de un simple horno en un socio de fabricación predecible y fiable.

Tabla resumen:

| Fase | Parámetro clave | Valor recomendado |

|---|---|---|

| Calentamiento | Tasa | ≤15°C por minuto |

| Temperatura máxima | Rango | 1450°C a 1600°C para circonia |

| Enfriamiento | Tasa | 3-5°C por minuto (estándar seguro) |

| Control general | Precisión | ±1°C |

Logre una sinterización cerámica impecable con las avanzadas soluciones de hornos de KINTEK. Aprovechando una excepcional investigación y desarrollo y la fabricación interna, proporcionamos a los laboratorios dentales hornos de alta temperatura precisos como los modelos de Mufla, Tubo y Vacío y Atmósfera, adaptados a sus necesidades únicas mediante una profunda personalización. Asegure restauraciones consistentes y de alta calidad—contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su proceso.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas