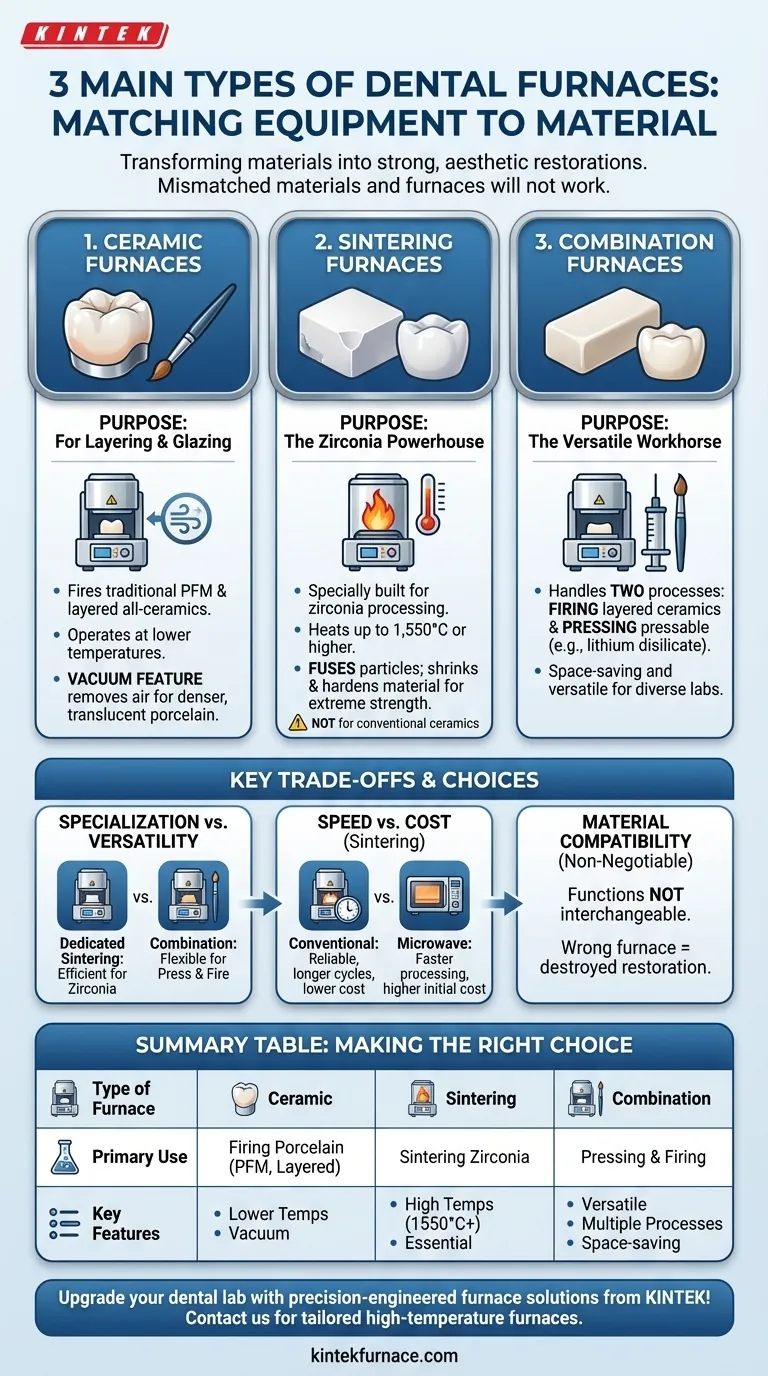

En esencia, un horno dental es un horno especializado de alta temperatura que se utiliza para procesar materiales para restauraciones como coronas, puentes y carillas. Los tres tipos principales son los hornos de cerámica para cocer porcelana, los hornos de sinterización para endurecer el circonio y los hornos de combinación que pueden prensar y cocer diversas cerámicas. Cada uno está diseñado para los requisitos térmicos únicos de materiales dentales específicos.

La conclusión fundamental es que el tipo de horno que necesita está dictado enteramente por el material dental que está procesando. Los materiales y hornos incompatibles no funcionarán, ya que cada horno está diseñado para realizar un proceso térmico específico —cocción, prensado o sinterización— a temperaturas y condiciones precisas.

El propósito: Alinear el horno con el material

El trabajo de un horno dental es transformar un material en bruto o fresado en una restauración final fuerte, estética y perfectamente ajustada. Las drásticas diferencias en las propiedades de los materiales, especialmente entre el circonio y las cerámicas convencionales, exigen diferentes tipos de hornos.

Hornos de cerámica: Para estratificación y vidriado

Un horno de cerámica, también llamado horno de cocción, se utiliza para restauraciones tradicionales de porcelana fundida sobre metal (PFM) y de cerámica completa estratificada. Los técnicos aplican capas de pasta de porcelana sobre un núcleo o estructura, y cada capa se cuece en el horno para endurecerla.

Estos hornos funcionan a temperaturas más bajas que los hornos de sinterización. La mayoría de los hornos de cerámica modernos son también hornos de vacío, que eliminan el aire de la cámara durante la cocción. Esto crea una porcelana más densa y fuerte con menos burbujas y mayor translucidez.

Hornos de sinterización: La potencia del circonio

Los hornos de sinterización son unidades de alta temperatura construidas específicamente para procesar circonio. Las restauraciones de circonio se fresan a partir de un bloque pre-sinterizado, similar a la tiza. Este estado blando es fácil de fresar, pero carece de la resistencia necesaria para el uso clínico.

El proceso de sinterización calienta la restauración de circonio a temperaturas extremadamente altas (hasta 1.550 °C o más), lo que hace que las partículas se fusionen y el material se contraiga hasta alcanzar un estado final denso e increíblemente fuerte. No se puede sinterizar circonio en un horno de cerámica convencional, ya que este no puede alcanzar las temperaturas requeridas.

Hornos de combinación: El caballo de batalla versátil

Los hornos de combinación están diseñados para manejar dos procesos distintos: cocer cerámicas estratificadas y prensar cerámicas prensables como el disilicato de litio (por ejemplo, IPS e.max). La función de prensado utiliza un émbolo para presionar un lingote de cerámica caliente y ablandado en un molde.

Después de prensar, se puede utilizar el mismo horno para cocer capas de tinte o esmalte sobre la restauración. Esta versatilidad los convierte en una opción popular y que ahorra espacio para los laboratorios que trabajan con una amplia gama de materiales, pero que quizás no tengan el volumen para justificar unidades de prensado y cocción separadas.

Comprensión de las compensaciones clave

Elegir un horno implica equilibrar la especialización, el coste y los tipos de restauraciones que produce su laboratorio. Comprender las compensaciones es esencial para realizar una inversión sólida.

Especialización frente a versatilidad

Un horno de sinterización dedicado es imprescindible para cualquier laboratorio centrado en la producción de circonio. Su único propósito es realizar ese proceso de alta temperatura de manera eficiente.

Un horno de combinación es el modelo de versatilidad. Ofrece a un laboratorio la flexibilidad de producir restauraciones prensadas hermosas y coronas estratificadas tradicionales sin comprar dos máquinas separadas.

Velocidad frente a coste en la sinterización

Dentro de los hornos de sinterización, existen más compensaciones. Los hornos de sinterización convencionales son el estándar y utilizan elementos calefactores tradicionales. Son fiables y menos costosos inicialmente, pero tienen ciclos de tiempo más largos.

Los hornos de sinterización por microondas más nuevos utilizan energía de microondas para calentar el circonio mucho más rápido, lo que reduce significativamente el tiempo de procesamiento. Aunque son más eficientes energéticamente, conllevan un precio de compra inicial más alto.

La compatibilidad de materiales no es negociable

Esto es menos una compensación y más una regla fundamental. Las funciones no son intercambiables. Un horno de cerámica no tiene el rango de temperatura para sinterizar circonio, y un horno de sinterización carece del vacío y el control preciso de baja temperatura para cocer delicadas capas de porcelana. Intentar usar el horno equivocado destruirá la restauración y posiblemente dañará el equipo.

Tomar la decisión correcta para su laboratorio

Su decisión debe guiarse por los materiales principales con los que trabajará su laboratorio.

- Si su enfoque principal son las restauraciones de circonio: Debe tener un horno de sinterización dedicado.

- Si su enfoque principal son las cerámicas prensables (por ejemplo, disilicato de litio): Un horno de combinación con función de prensado es la opción más eficiente.

- Si su enfoque principal son las cerámicas PFM tradicionales y estratificadas: Un horno de vacío de cerámica estándar es la herramienta correcta para el trabajo.

- Si es un laboratorio versátil o recién comienza: Un horno de combinación ofrece la mayor flexibilidad para adaptarse a diferentes casos y materiales.

Comprender el papel distinto de cada horno le permite alinear las capacidades de su equipo con sus objetivos de producción para obtener resultados predecibles y de alta calidad.

Tabla de resumen:

| Tipo de horno dental | Uso principal | Características clave |

|---|---|---|

| Horno de cerámica | Cocción de porcelana para PFM y cerámicas estratificadas | Temperaturas más bajas, capacidad de vacío para resultados densos y sin burbujas |

| Horno de sinterización | Sinterización de circonio para resistencia y densidad | Temperaturas altas de hasta 1.550 °C, esencial para el procesamiento de circonio |

| Horno de combinación | Prensado y cocción de cerámicas como el disilicato de litio | Versátil, maneja múltiples procesos, ahorra espacio para laboratorios diversos |

¡Mejore su laboratorio dental con soluciones de hornos diseñados con precisión de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos hornos avanzados de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, con una fuerte capacidad de personalización profunda para satisfacer requisitos experimentales únicos. Ya sea que procese circonio, porcelana u otras cerámicas, KINTEK garantiza un rendimiento fiable y una productividad mejorada. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar sus flujos de trabajo de restauración y ofrecer resultados superiores!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.