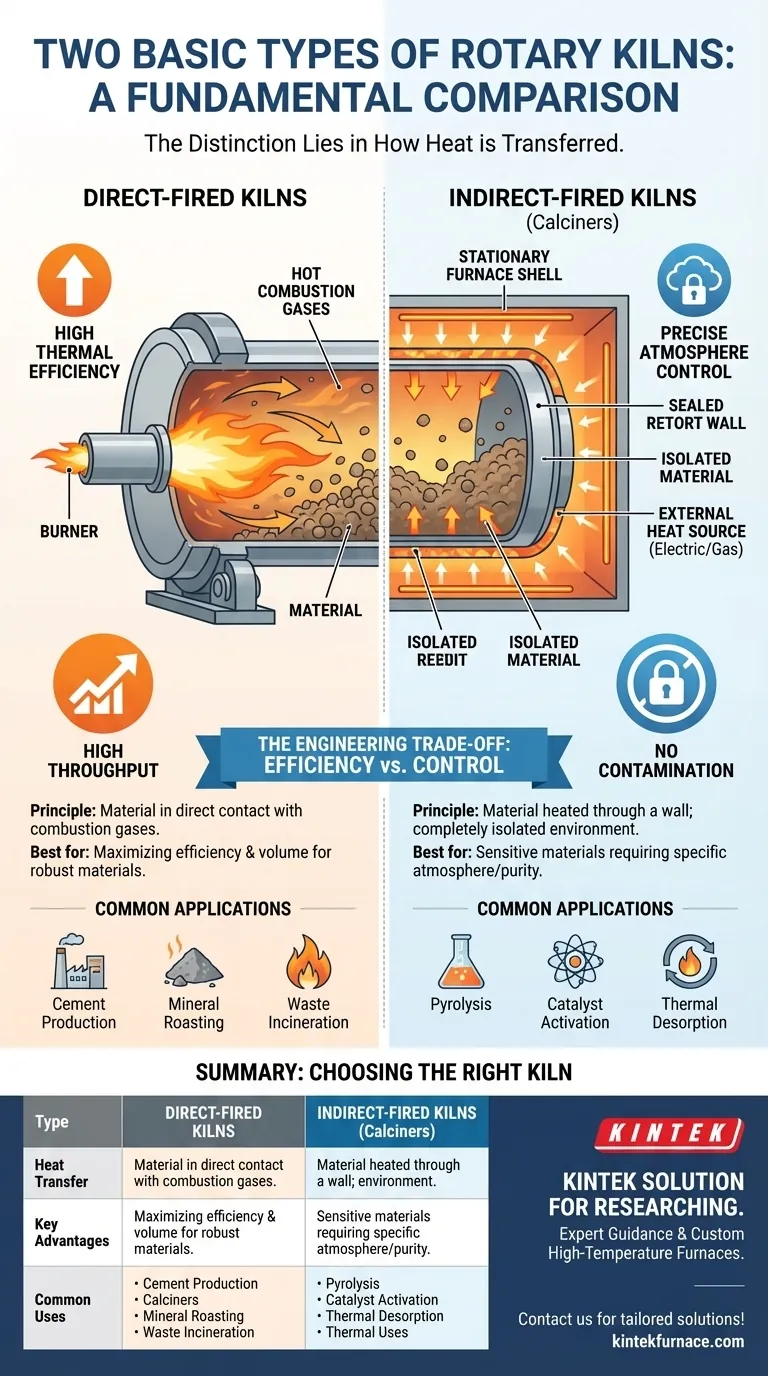

En su nivel más fundamental, los dos tipos básicos de hornos rotatorios son los de llama directa y los de llama indirecta. La distinción radica enteramente en cómo se transfiere el calor al material que se está procesando. En un horno de llama directa, el material está en contacto directo con los gases calientes de la combustión, mientras que en un horno de llama indirecta, el material se calienta a través de la pared de un tambor giratorio que se calienta externamente.

La elección entre un horno rotatorio directo e indirecto no se trata de cuál es superior, sino de cuál es apropiado para la tarea. Representa una compensación fundamental de ingeniería entre maximizar la eficiencia térmica y mantener un control preciso sobre la atmósfera de procesamiento.

Cómo funcionan los hornos de llama directa

Los hornos de llama directa son los pilares de muchas industrias pesadas, diseñados para el procesamiento de alto volumen y alta temperatura donde el contacto directo con los gases de combustión es aceptable o incluso beneficioso.

El principio del contacto directo

En este diseño, un quemador se ubica dentro del horno, típicamente en el extremo de descarga. Dispara una llama y gas de proceso caliente directamente a la cámara giratoria.

A medida que el material cae por el horno, entra en contacto íntimo con estos gases calientes, lo que facilita una transferencia de calor rápida y eficiente.

Ventaja clave: Eficiencia térmica

Debido a que el calor se genera y se transfiere directamente al material sin una barrera intermedia, los hornos de llama directa son más eficientes térmicamente que sus contrapartes indirectas.

Esta eficiencia los hace ideales para procesar grandes volúmenes de material, como en la producción de cemento o la calcinación de minerales a granel.

Cómo funcionan los hornos de llama indirecta

Los hornos de llama indirecta, a veces llamados calcinadores, están diseñados para procesos que exigen un entorno controlado, completamente aislado de los subproductos de la combustión.

El principio del calentamiento externo

En un horno indirecto, el material se contiene dentro de un tambor giratorio sellado, o "retorta". Esta retorta se aloja dentro de un horno estacionario más grande y aislado.

El calor se aplica al exterior de la retorta giratoria, y esta energía térmica se conduce a través de la pared metálica hacia el material que cae en su interior. El material nunca toca la llama ni los gases de combustión.

Preservación de la integridad de la atmósfera

El propósito principal de este diseño es mantener un control absoluto de la atmósfera. La atmósfera interna puede regularse estrictamente (ya sea inerte (nitrógeno), reductora (hidrógeno) u oxidante) sin contaminarse por la fuente de calor.

Métodos de calentamiento comunes

La fuente de calor externa para un horno indirecto es a menudo una serie de elementos calefactores eléctricos o una cámara de combustión de gas externa que rodea la carcasa giratoria. El calentamiento eléctrico ofrece un control de temperatura excepcionalmente preciso.

Comprender las compensaciones

Elegir el tipo de horno correcto requiere una clara comprensión de las prioridades de su proceso. La decisión casi siempre se reduce a eficiencia frente a control.

Cuándo priorizar la llama directa

Debe especificar un horno de llama directa cuando su proceso involucre materiales robustos y el objetivo principal sea el alto rendimiento y la eficiencia energética. El contacto directo con el gas de combustión no debe ser perjudicial para el producto final.

Las aplicaciones comunes incluyen la fabricación de cemento, el secado de áridos y la incineración de residuos.

Cuándo exigir la llama indirecta

Un horno de llama indirecta es innegociable cuando el material es sensible, podría contaminarse por los gases de combustión o requiere una reacción química específica en una atmósfera controlada.

Esto es fundamental para procesos como la pirólisis, la desorción térmica de contaminantes sensibles, la activación de catalizadores o la reducción de ciertos óxidos metálicos donde la química del gas es clave.

Tomar la decisión correcta para su proceso

Los requisitos de su proceso dictarán la tecnología de horno correcta. Priorice su objetivo principal para guiar su selección.

- Si su enfoque principal es maximizar la eficiencia térmica y el rendimiento de un material a granel: Un horno de llama directa es casi siempre la opción correcta y más económica.

- Si su enfoque principal es el control preciso de la atmósfera o la prevención de la contaminación del producto: Un horno de llama indirecta es esencial para mantener la integridad del proceso.

- Si su enfoque principal es el control de temperatura ultrapreciso con materiales sensibles: Un horno indirecto calentado eléctricamente ofrece el mayor nivel de control disponible.

Comprender esta distinción fundamental entre el calentamiento directo e indirecto es el paso fundamental para diseñar un proceso térmico exitoso.

Tabla de resumen:

| Tipo | Método de transferencia de calor | Ventajas clave | Aplicaciones comunes |

|---|---|---|---|

| Llama Directa | Material en contacto directo con gases calientes | Alta eficiencia térmica, alto rendimiento | Producción de cemento, calcinación de minerales, incineración de residuos |

| Llama Indirecta | Material calentado a través de la pared externa del tambor | Control preciso de la atmósfera, sin contaminación | Pirólisis, activación de catalizadores, desorción térmica |

¿Necesita orientación experta para seleccionar el horno rotatorio perfecto para su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos de eficiencia térmica, control de atmósfera y más. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar su proceso y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables