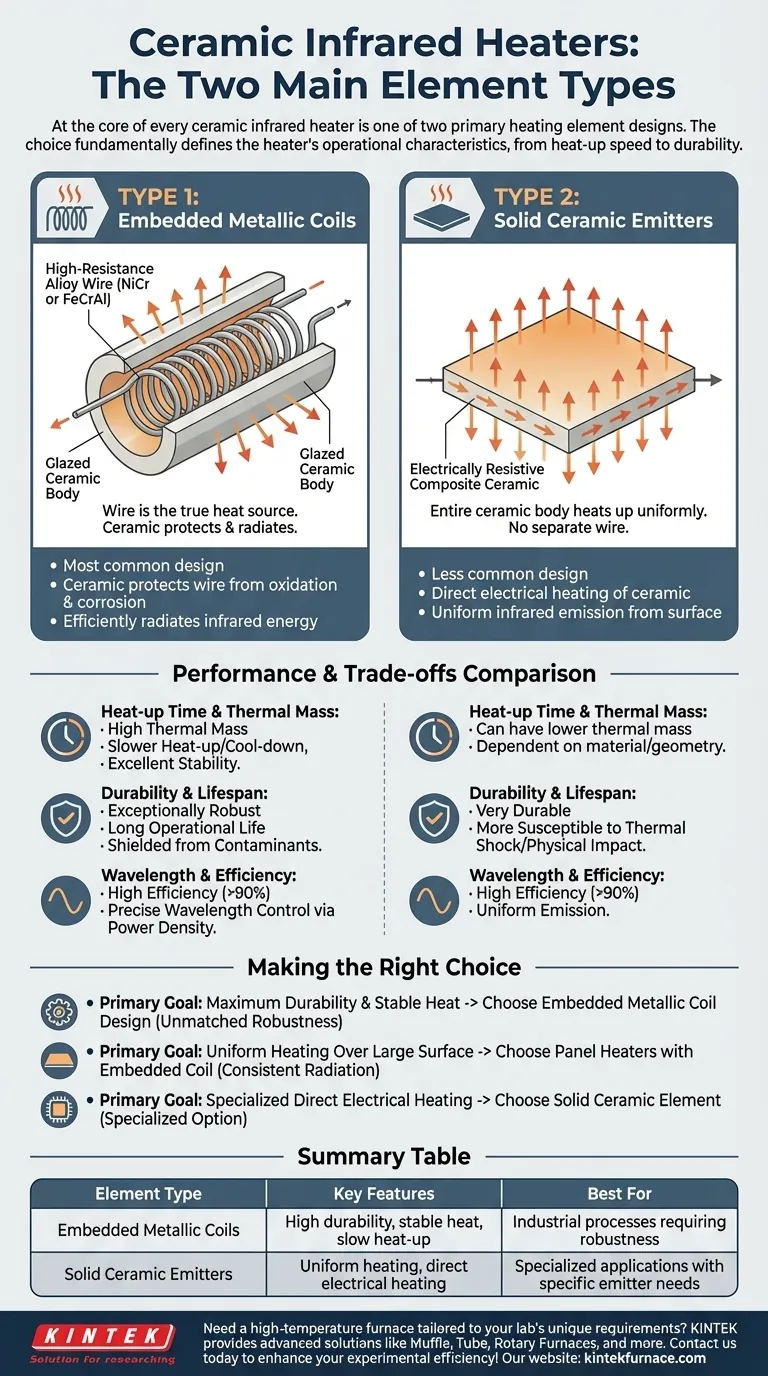

En el núcleo de cada calentador infrarrojo cerámico se encuentra uno de los dos diseños principales de elementos calefactores. Los tipos principales son un elemento cerámico sólido que funciona como calentador y emisor, o un cable de resistencia metálica incrustado dentro de un cuerpo cerámico, que luego irradia el calor.

La elección entre un elemento cerámico sólido y una bobina metálica incrustada no se trata solo del material utilizado. Define fundamentalmente las características operativas principales del calentador, influyendo en todo, desde la velocidad de calentamiento y la durabilidad hasta el tipo de energía infrarroja que produce.

Comprendiendo los Diseños de Elementos Centrales

Para seleccionar la tecnología adecuada, primero debe comprender cómo se construye cada tipo de elemento y cómo ese diseño genera calor.

Tipo 1: Bobinas Metálicas Incrustadas

Este es el diseño más común para calentadores cerámicos industriales y de alto rendimiento.

Un cable de aleación de alta resistencia, a menudo una aleación de níquel-cromo (NiCr) o hierro-cromo-aluminio (FeCrAl), se enrolla o se forma en una cinta. Este elemento metálico se funde y se cuece dentro de un cuerpo cerámico esmaltado.

En este diseño, el cable es la verdadera fuente de calor. La cerámica circundante cumple dos funciones críticas: protege el cable de la oxidación y la corrosión, y absorbe el calor del cable y lo irradia eficientemente hacia el exterior como energía infrarroja.

Tipo 2: Emisores Cerámicos Sólidos

En este diseño menos común, el propio material cerámico es el elemento calefactor.

Estos suelen estar hechos de un material cerámico compuesto que se vuelve eléctricamente resistivo cuando se calienta. Una corriente eléctrica pasa directamente a través de la varilla o placa cerámica.

Todo el cuerpo cerámico se calienta uniformemente y emite radiación infrarroja desde su superficie. Este diseño evita por completo el uso de un elemento metálico separado.

Cómo el Tipo de Elemento Influye en el Rendimiento del Calentador

La construcción física del elemento impacta directamente en cómo se comporta el calentador en una aplicación del mundo real.

Tiempo de Calentamiento y Masa Térmica

Los calentadores de bobina incrustada generalmente tienen una mayor masa térmica porque todo el cuerpo cerámico debe calentarse. Esto resulta en tiempos de calentamiento y enfriamiento más lentos, lo que proporciona una excelente estabilidad de temperatura una vez en funcionamiento.

Los emisores cerámicos sólidos a veces pueden diseñarse con una menor masa térmica, pero esto depende en gran medida del material y la geometría específicos.

Durabilidad y Vida Útil

El diseño de bobina incrustada es excepcionalmente robusto. Al encapsular el cable metálico dentro de la cerámica, este queda protegido de contaminantes atmosféricos, humedad y vibraciones, lo que conduce a una vida útil muy larga.

Los elementos cerámicos sólidos también son muy duraderos, pero pueden ser más susceptibles a fallas por choque térmico (cambios rápidos de temperatura) o impacto físico directo.

Longitud de Onda y Eficiencia

Ambos diseños son altamente eficientes en la conversión de electricidad en energía infrarroja, a menudo superando el 90%.

La longitud de onda específica de la energía infrarroja producida (onda larga, onda media) está determinada por la temperatura de la superficie del elemento, no por el tipo de elemento en sí. Sin embargo, el diseño de bobina incrustada permite a los fabricantes un control preciso sobre la densidad de potencia del cable, lo que les permite diseñar calentadores para temperaturas y longitudes de onda objetivo muy específicas.

Comprendiendo las Ventajas y Desventajas

Ningún diseño es universalmente superior. La elección óptima depende completamente de los requisitos específicos de la aplicación.

Función del Calentador vs. Tipo de Elemento

Es posible que vea calentadores categorizados como "radiantes" o "convectivos". Esto describe cómo el calentador transfiere energía a su entorno, lo cual es un resultado de su diseño, no del tipo de elemento en sí.

Los calentadores con altas temperaturas superficiales son casi puramente radiantes. Los calentadores diseñados con temperaturas superficiales más bajas transferirán una mayor parte de su energía a través de la convección natural, calentando el aire a su alrededor.

Estabilidad vs. Capacidad de Respuesta

La alta masa térmica de los calentadores cerámicos de bobina incrustada los hace ideales para procesos que requieren un calor constante e inquebrantable durante largos períodos.

Para aplicaciones que necesitan ciclos rápidos de encendido y apagado, el tiempo de respuesta más lento de un calentador cerámico de alta masa es una desventaja significativa. Una tecnología diferente, como un calentador de cuarzo, puede ser más adecuada.

Tomando la Decisión Correcta para su Aplicación

Utilice su objetivo principal para guiar su selección.

- Si su enfoque principal es la máxima durabilidad y calor estable para un proceso industrial: Un diseño de bobina metálica incrustada proporciona una robustez y estabilidad de temperatura inigualables.

- Si su enfoque principal es el calentamiento uniforme sobre una gran superficie: Los calentadores de panel que utilizan tecnología de bobina incrustada son el estándar para proporcionar una radiación infrarroja consistente y uniforme.

- Si su enfoque principal es una aplicación especializada que requiere calentamiento eléctrico directo del emisor: Un elemento cerámico sólido puede ser necesario, aunque es una opción menos común y más especializada.

Comprender la construcción del elemento es clave para seleccionar un calentador que ofrezca el rendimiento preciso que su aplicación exige.

Tabla Resumen:

| Tipo de Elemento | Características Clave | Ideal Para |

|---|---|---|

| Bobinas Metálicas Incrustadas | Alta durabilidad, calor estable, calentamiento lento | Procesos industriales que requieren robustez |

| Emisores Cerámicos Sólidos | Calentamiento uniforme, calentamiento eléctrico directo | Aplicaciones especializadas con necesidades específicas de emisor |

¿Necesita un horno de alta temperatura adaptado a los requisitos únicos de su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un rendimiento preciso para diversos laboratorios. Contáctenos hoy para mejorar la eficiencia experimental con la tecnología de horno adecuada.

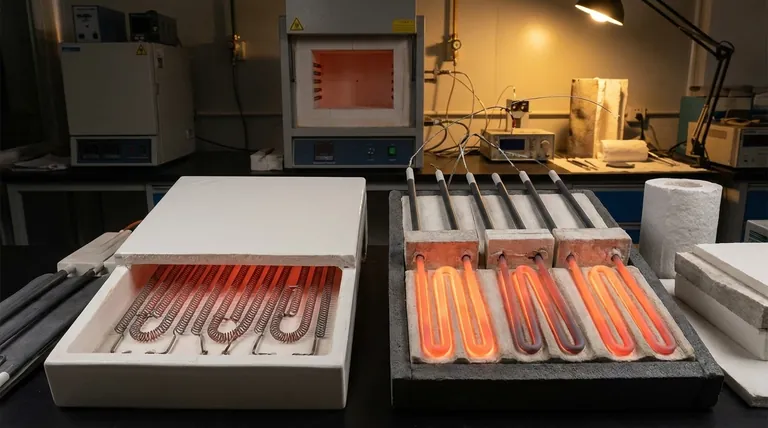

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el rango de temperatura en el que los elementos calefactores de MoSi2 no deben usarse durante largos períodos? Evite 400-700°C para prevenir fallos

- ¿Cuáles son las ventajas de utilizar elementos calefactores de disiliciuro de molibdeno para el procesamiento de aleaciones de aluminio? (Guía de calentamiento rápido)

- ¿Cuáles son las principales aplicaciones de los elementos calefactores de MoSi₂ en la investigación? Logre un control de alta temperatura fiable para la síntesis de materiales

- ¿Qué materiales cerámicos se utilizan comúnmente para elementos calefactores? Descubra lo mejor para sus necesidades de alta temperatura

- ¿Qué tipos de elementos calefactores de disilicida de molibdeno están disponibles? Elija el elemento adecuado para sus necesidades de alta temperatura