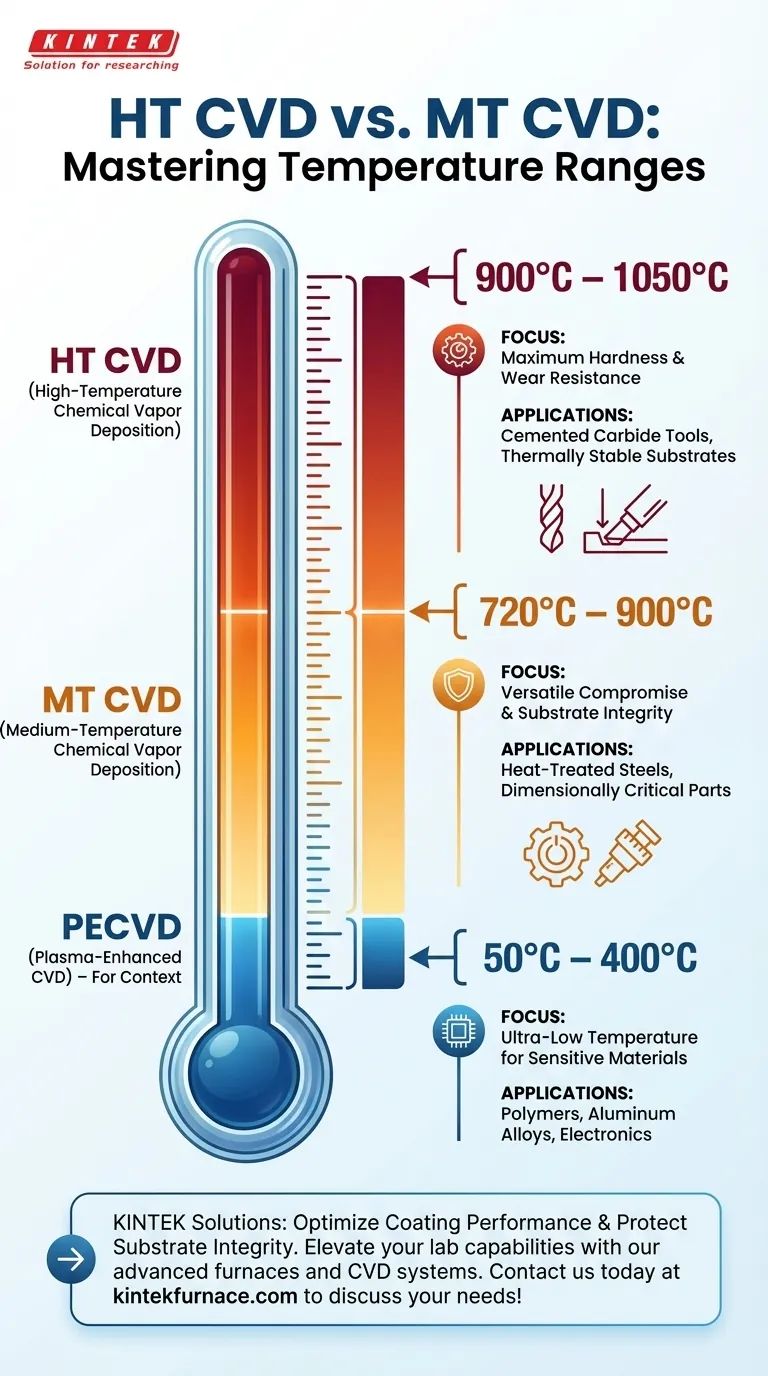

En resumen, la Deposición Química de Vapor a Alta Temperatura (HT CVD) opera entre 900°C y 1050°C, mientras que los procesos de Deposición Química de Vapor a Temperatura Media (MT CVD) funcionan en un rango inferior de 720°C a 900°C. Esta diferencia de temperatura es el factor más importante para determinar qué proceso es adecuado para una aplicación determinada, ya que dicta la compensación entre el rendimiento final del recubrimiento y la estabilidad térmica de la pieza que se está recubriendo.

La elección entre HT CVD y MT CVD no se trata de cuál es "mejor", sino de cuál es el apropiado. Es una decisión de ingeniería fundamental que equilibra la necesidad de un recubrimiento de alto rendimiento con el riesgo de dañar el material subyacente (el sustrato) con un calor excesivo.

El papel de la temperatura en la deposición química de vapor

Para comprender la diferencia entre los procesos HT y MT, primero debe entender por qué la temperatura es tan crítica en el CVD.

¿Qué es la Deposición Química de Vapor (CVD)?

CVD es un proceso utilizado para aplicar recubrimientos de alto rendimiento a una superficie. En términos simples, los gases precursores se introducen en una cámara de reactor que contiene la pieza a recubrir. El calor proporciona la energía necesaria para desencadenar reacciones químicas en los gases, lo que provoca la formación y deposición de un material sólido —el recubrimiento— sobre la superficie de la pieza.

Por qué el calor es el principal impulsor

La temperatura del proceso es la principal "palanca" que controla un ingeniero. Dicta directamente la energía disponible para las reacciones químicas.

Las temperaturas más altas generalmente conducen a recubrimientos más densos, más cristalinos y más fuertemente unidos con una dureza y resistencia al desgaste superiores. Sin embargo, este calor también se aplica a la pieza subyacente, lo que puede tener consecuencias significativas.

Comparación entre HT CVD y MT CVD

La distinción entre CVD de alta temperatura y de temperatura media es un resultado directo del equilibrio entre la calidad del recubrimiento y la integridad del sustrato.

CVD de alta temperatura (HT): El estándar original

Operando a 900°C a 1050°C, el HT CVD es el método clásico para crear recubrimientos excepcionalmente duros y resistentes al desgaste. Este calor intenso promueve la formación de capas altamente estables y bien adheridas.

Es el método preferido para materiales que no son sensibles a altas temperaturas, como las herramientas de corte de carburo cementado, donde el máximo rendimiento es el objetivo principal.

CVD de temperatura media (MT): El compromiso versátil

El MT CVD se desarrolló específicamente para recubrir materiales que no pueden soportar el calor extremo del proceso HT. Al operar en un rango inferior de 720°C a 900°C, abre la tecnología CVD a una mayor variedad de sustratos.

Esto es crítico para aceros tratados térmicamente y otras aleaciones que perderían su dureza, tenacidad o precisión dimensional cuidadosamente diseñadas si se expusieran a temperaturas de HT CVD. Los recubrimientos resultantes aún ofrecen un excelente rendimiento, lo que convierte al MT CVD en un caballo de batalla versátil en la industria.

Comprender las compensaciones

Elegir una temperatura de proceso es un ejercicio de gestión de prioridades contrapuestas. El "costo" de un recubrimiento superior puede ser el daño al componente que debe proteger.

La integridad del sustrato es primordial

El riesgo más significativo del procesamiento a alta temperatura es alterar las propiedades del sustrato. Para un componente de acero endurecido, exceder su temperatura de templado (el punto en el que comienza a ablandarse) puede arruinar la pieza, independientemente de lo bueno que sea el recubrimiento.

El MT CVD opera por debajo de las temperaturas de transformación críticas para muchos aceros comunes, preservando sus propiedades a granel.

El impacto en las propiedades del recubrimiento

Si bien los recubrimientos de MT CVD son excelentes, el HT CVD generalmente produce recubrimientos con mayor adhesión y dureza debido a la mayor energía térmica disponible durante la deposición. La temperatura más alta facilita una mejor difusión en la interfaz recubrimiento-sustrato, creando un enlace metalúrgico más fuerte.

Ampliando el espectro de temperaturas

La necesidad de recubrir materiales aún más sensibles ha impulsado el desarrollo de otros métodos CVD. Procesos como el CVD asistido por plasma (PECVD) utilizan plasma en lugar de alto calor para impulsar las reacciones.

El PECVD puede operar a temperaturas tan bajas como 50°C a 400°C, lo que permite el recubrimiento de polímeros, aleaciones de aluminio y componentes electrónicos complejos que serían destruidos por los procesos CVD térmicos. Esto ilustra aún más que el control de la temperatura es el desafío central en las aplicaciones de recubrimiento.

Tomar la decisión correcta para su aplicación

Su decisión debe guiarse por las limitaciones del material de su sustrato y su objetivo principal de rendimiento.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste en un sustrato térmicamente estable (como el carburo cementado): El HT CVD es la opción superior por su capacidad para crear los recubrimientos más duraderos y bien unidos.

- Si su enfoque principal es recubrir aceros tratados térmicamente u otros componentes dimensionalmente críticos: El MT CVD es la opción necesaria para evitar el ablandamiento, la distorsión u otros daños térmicos al sustrato.

- Si su enfoque principal es recubrir materiales altamente sensibles (como plásticos, aluminio o componentes electrónicos): Debe buscar más allá del CVD térmico convencional hacia alternativas de baja temperatura como el PECVD.

En última instancia, seleccionar la temperatura de deposición correcta es clave para equilibrar con éxito las propiedades deseadas del recubrimiento con los límites físicos del propio componente.

Tabla resumen:

| Tipo de Proceso | Rango de Temperatura | Aplicaciones Clave |

|---|---|---|

| HT CVD | 900°C a 1050°C | Herramientas de carburo cementado, alta resistencia al desgaste |

| MT CVD | 720°C a 900°C | Aceros tratados térmicamente, piezas dimensionalmente críticas |

| PECVD | 50°C a 400°C | Polímeros, aleaciones de aluminio, electrónica |

¡Eleve las capacidades de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades únicas. Nuestra profunda personalización garantiza un control preciso de la temperatura para HT CVD, MT CVD y más allá, ayudándole a lograr un rendimiento óptimo del recubrimiento mientras protege la integridad del sustrato. No comprometa la calidad: contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus procesos de investigación y producción.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales