En esencia, los hornos de atmósfera inerte presentan tres desafíos significativos: el alto costo recurrente de los gases inertes, la complejidad técnica de mantener un ambiente perfectamente sellado y el sustancial consumo de energía requerido para operar a altas temperaturas. Estos factores influyen directamente tanto en el costo total de propiedad como en la fiabilidad del proceso de fabricación.

Los desafíos principales de los hornos de atmósfera inerte no son meras inconveniencias técnicas; son demandas operativas fundamentales. Gestionar con éxito los costos de gas, la integridad del sellado y el uso de energía es la diferencia entre un proceso fiable y de alta calidad y una fuente de costosas fallas de producción.

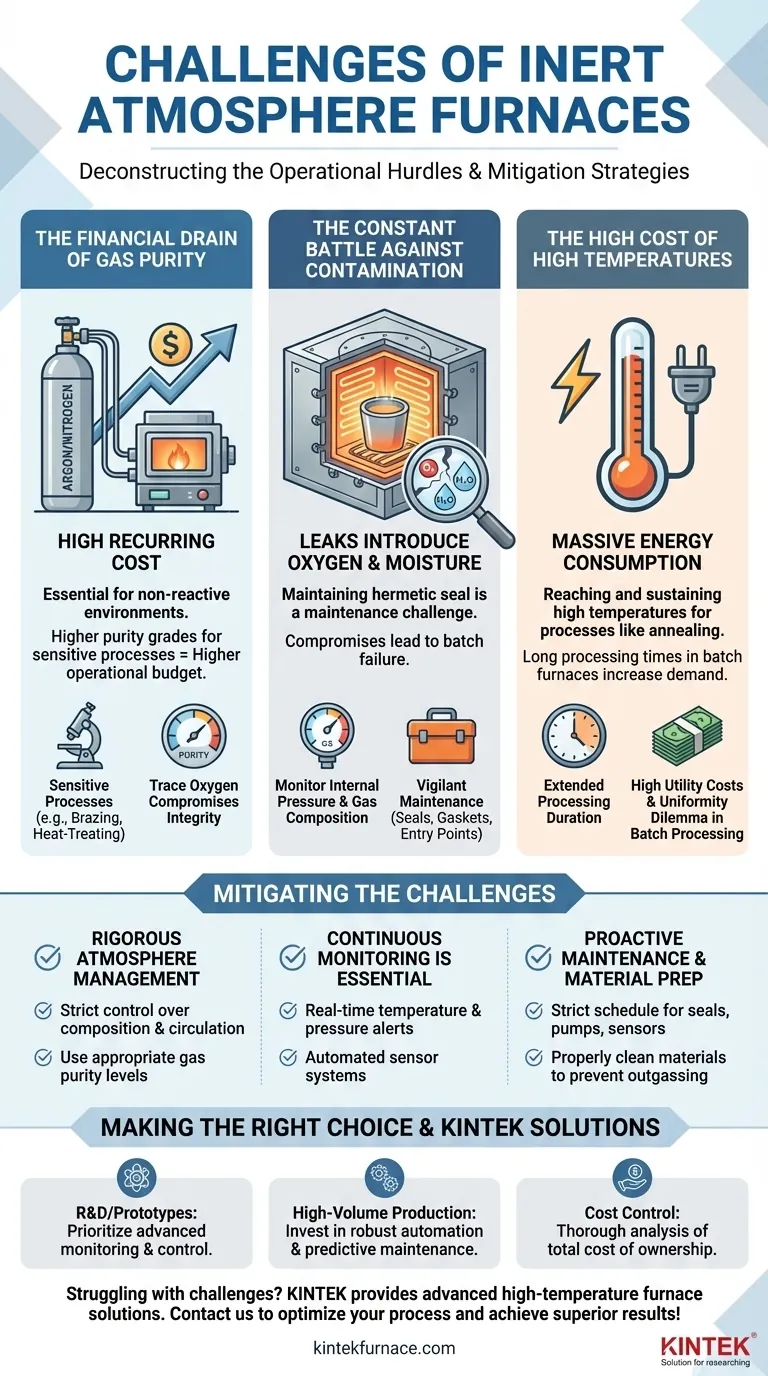

Deconstruyendo los obstáculos operativos

Para utilizar eficazmente un horno de atmósfera inerte, debe comprender la naturaleza de sus desafíos centrales. Estos no son problemas únicos, sino variables operativas continuas que requieren una gestión constante.

El desgaste financiero de la pureza del gas

El desafío más obvio es el costo directo y recurrente de gases inertes de alta pureza como el argón o el nitrógeno. Estos gases son esenciales para crear el ambiente no reactivo que previene la oxidación.

Para procesos sensibles como la soldadura fuerte o el tratamiento térmico de aleaciones avanzadas, incluso cantidades mínimas de oxígeno pueden comprometer la integridad del material. Esto hace necesario el uso de gases de alta pureza y, por lo tanto, más caros, lo que lo convierte en una partida significativa en su presupuesto operativo.

La batalla constante contra la contaminación

Una atmósfera inerte es tan buena como el sello que la contiene. Lograr y mantener un ambiente herméticamente sellado es un desafío de mantenimiento significativo.

Las fugas pueden introducir oxígeno y humedad, arruinando un lote completo de componentes. Debe monitorear constantemente la presión interna y la composición del gas para garantizar la integridad de la atmósfera, lo que requiere un mantenimiento vigilante de sellos, juntas y puntos de entrada.

El alto costo de las altas temperaturas

Los hornos de atmósfera inerte a menudo operan a temperaturas extremadamente elevadas para procesos como el recocido. Alcanzar y mantener estas temperaturas requiere una enorme cantidad de energía eléctrica, lo que conlleva altos costos de servicios públicos.

Esta demanda de energía se agrava por los largos tiempos de procesamiento, especialmente en hornos por lotes, donde el sistema debe mantenerse a temperatura durante un período prolongado para garantizar que toda la carga se procese de manera uniforme.

El dilema de la uniformidad en el procesamiento por lotes

Los hornos por lotes ofrecen flexibilidad, pero introducen el desafío de la uniformidad del proceso. Garantizar que cada componente en un lote grande o complejo experimente las mismas condiciones de temperatura y atmósfera es difícil.

Sin una circulación de gas adecuada y un control preciso de la temperatura, se corre el riesgo de crear puntos calientes o fríos, lo que lleva a propiedades de material inconsistentes en todo el lote y un posible rechazo de piezas.

Comprendiendo las compensaciones

A pesar de estos desafíos, estos hornos son indispensables para muchas aplicaciones de fabricación avanzadas. La decisión de utilizar uno es una compensación entre la complejidad operativa y la calidad del producto final.

La necesidad innegociable de un ambiente inerte

Para procesos como el recocido, la soldadura fuerte y la fabricación aditiva por fusión de lecho de polvo, la prevención de la oxidación no es opcional, es fundamental para la integridad de la pieza final.

En estos casos, los altos costos y las demandas operativas se justifican porque no hay alternativa para lograr las propiedades y el acabado del material requeridos. La complejidad del horno es el precio de entrada para resultados de alta calidad.

Los costos ocultos de la falla del proceso

Los desafíos de costo y mantenimiento deben sopesarse con el costo de la falla. Un solo lote comprometido debido a una fuga atmosférica puede resultar en miles de dólares en material de desecho, energía desperdiciada y tiempo de producción perdido.

Por lo tanto, invertir en sistemas de monitoreo robustos, sellos de alta calidad y protocolos de mantenimiento rigurosos es una forma de seguro contra pérdidas financieras mucho mayores.

Cómo mitigar los desafíos

El éxito con un horno de atmósfera inerte depende de un enfoque operativo disciplinado. Las siguientes consideraciones son críticas para garantizar tanto la calidad del proceso como la seguridad del operador.

Gestión rigurosa de la atmósfera

Debe mantener un control estricto sobre la composición y circulación atmosférica dentro del horno. Esto incluye el uso de los niveles de pureza de gas apropiados para su material y proceso específicos.

El monitoreo continuo es esencial

El monitoreo continuo de temperatura y presión es innegociable. Los sistemas de sensores automatizados pueden proporcionar alertas en tiempo real sobre cualquier desviación, lo que permite a los operadores intervenir antes de que un lote se vea comprometido.

Mantenimiento proactivo y preparación de materiales

Implemente un programa estricto para el mantenimiento regular del equipo, centrándose en sellos, bombas y sensores. Además, asegúrese de que todos los materiales colocados en el horno estén debidamente limpios para evitar la desgasificación, que puede introducir contaminantes en la atmósfera.

Tomando la decisión correcta para su objetivo

Su estrategia para gestionar estos desafíos debe alinearse con sus objetivos de producción específicos.

- Si su enfoque principal es I+D o prototipos de alto valor: Priorice un horno con monitoreo y control avanzados, ya que la repetibilidad del proceso y el registro de datos son más críticos que el rendimiento.

- Si su enfoque principal es la producción de alto volumen: La fiabilidad y el costo operativo por pieza son primordiales, así que invierta en automatización robusta y mantenimiento predictivo para minimizar el tiempo de inactividad y el consumo de gas.

- Si su enfoque principal es el control de costos: Realice un análisis exhaustivo del costo total de propiedad, teniendo en cuenta la energía, el consumo de gas y la mano de obra de mantenimiento para evitar que gastos inesperados descarrilen su presupuesto.

En última instancia, dominar los desafíos de un horno de atmósfera inerte es la clave para desbloquear los niveles más altos de calidad y rendimiento del material.

Tabla resumen:

| Desafío | Problemas clave | Estrategias de mitigación |

|---|---|---|

| Altos costos de gas | Gasto recurrente de argón/nitrógeno; requisitos de pureza | Optimizar el uso de gas; usar monitoreo automatizado |

| Integridad del sellado | Fugas que conducen a la contaminación; demandas de mantenimiento | Revisiones periódicas de sellos/juntas; monitoreo de presión |

| Consumo de energía | Alto uso de electricidad para temperaturas altas sostenidas | Mejorar el aislamiento; sistemas de calefacción eficientes |

| Uniformidad del proceso | Condiciones inconsistentes en hornos por lotes | Circulación de gas mejorada; control de temperatura preciso |

¿Lucha con los desafíos del horno de atmósfera inerte? ¡KINTEK puede ayudar! Aprovechando una I+D excepcional y fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, reduciendo costos y mejorando la fiabilidad. ¡Contáctenos hoy para optimizar su proceso y lograr resultados superiores!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico