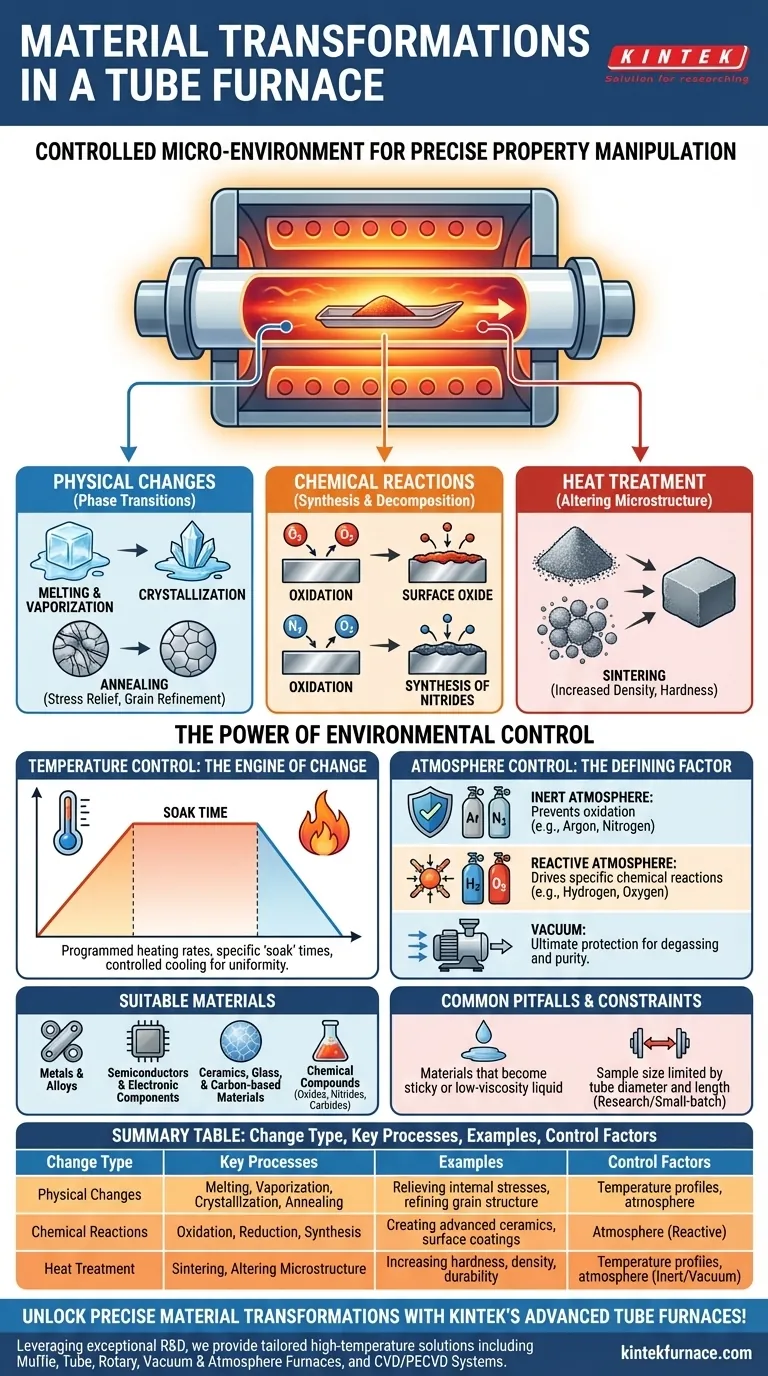

En esencia, un horno tubular facilita tres tipos principales de transformación de materiales: cambios físicos, reacciones químicas y tratamientos térmicos. Estos cambios no son arbitrarios; son el resultado directo de someter un material a un perfil de temperatura controlado con precisión dentro de una atmósfera aislada y altamente específica. Este nivel de control es lo que permite la creación de materiales con propiedades deseadas que serían imposibles de lograr al aire libre.

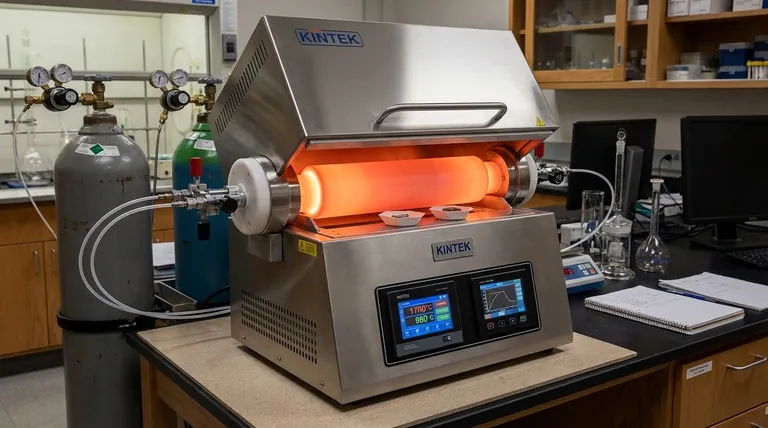

Un horno tubular debe entenderse no como un horno simple, sino como un microambiente controlado. Su verdadera función es manipular las propiedades fundamentales de un material gestionando con precisión tanto el calor como la atmósfera circundante, lo que permite transformaciones físicas y químicas dirigidas.

Los Mecanismos Centrales de Transformación

Los cambios que ocurren dentro de un horno tubular son intencionales y se pueden clasificar en términos generales. Comprender cada mecanismo le permite seleccionar el proceso correcto para su material.

Cambios Físicos (Transiciones de Fase)

Este es el cambio más fundamental, donde el material altera su estado físico o estructura cristalina sin cambiar su composición química.

Los ejemplos comunes incluyen la fusión, la vaporización o la cristalización. También incluye el recocido, un proceso donde el calor alivia las tensiones internas y refina la estructura de grano de un material para hacerlo menos quebradizo.

Reacciones Químicas (Síntesis y Descomposición)

Aquí, el objetivo es alterar la composición química del material, ya sea combinándolo con otros elementos o descomponiéndolo.

Aquí es donde el control de la atmósfera es primordial. Al introducir un gas reactivo como el oxígeno, se puede inducir la oxidación. Al usar nitrógeno o amoníaco, se pueden crear nitruros. Esta es la base para sintetizar nuevos compuestos como cerámicas avanzadas o recubrimientos superficiales.

Tratamiento Térmico (Alteración de la Microestructura)

El tratamiento térmico modifica la estructura microscópica de un material para lograr propiedades macroscópicas deseables, como mayor dureza, durabilidad o densidad.

Un ejemplo clave es la sinterización, donde los polvos finos (como cerámicas o metales) se calientan por debajo de su punto de fusión. Las partículas se fusionan, reduciendo la porosidad y formando un objeto sólido y denso. La identidad química del material permanece, pero su forma física y propiedades cambian radicalmente.

El Poder del Control Ambiental

El valor único de un horno tubular proviene de sus dos variables de control principales. La transformación que experimenta un material depende totalmente de cómo manipule su temperatura y su atmósfera circundante.

Control de Temperatura: El Motor del Cambio

La temperatura precisa es el principal impulsor de cualquier reacción o cambio de fase. Un horno tubular permite velocidades de calentamiento programadas, tiempos de "mantenimiento" específicos a una temperatura objetivo y enfriamiento controlado.

Esta precisión asegura que los procesos ocurran de manera uniforme y completa, ya sea que esté recociendo lentamente un cristal delicado o sinterizando rápidamente una cerámica.

Control de Atmósfera: El Factor Definitorio

La atmósfera dentro del tubo dicta qué vías químicas son posibles. Sin este control, la mayoría de los procesos a alta temperatura simplemente resultarían en una oxidación no deseada por el aire.

-

Atmósfera Inerte: El uso de gases como Argón o Nitrógeno desplaza el oxígeno, creando un entorno neutro. Esto es fundamental para prevenir la oxidación al fundir metales o recocer materiales sensibles.

-

Atmósfera Reactiva: La introducción intencional de gases como hidrógeno (para reducción) u oxígeno (para oxidación) le permite impulsar activamente reacciones químicas específicas en la superficie del material o en todo su volumen.

-

Vacío: Extraer el aire del tubo crea un vacío, que es la atmósfera protectora definitiva. Es esencial para procesos como la desgasificación de materiales, la prevención de cualquier contaminación y la habilitación de aplicaciones de alta pureza en electrónica y aeroespacial.

Comprensión de Aplicaciones y Limitaciones

Aunque versátil, un horno tubular es una herramienta especializada con casos de uso y limitaciones claras. Conocerlos ayuda a determinar si es el instrumento adecuado para una tarea determinada.

Materiales Adecuados

Los hornos tubulares se destacan en el procesamiento de una amplia gama de materiales en formas granulares, en polvo o sólidas. Esto incluye:

- Metales y aleaciones

- Semiconductores y componentes electrónicos

- Cerámicas, vidrio y materiales a base de carbono

- Compuestos químicos como óxidos, nitruros y carburos

Errores Comunes y Limitaciones

La limitación principal es la forma física. Los materiales que se vuelven muy pegajosos o se funden en un líquido de baja viscosidad a altas temperaturas pueden ser difíciles de manejar y, a menudo, no son adecuados para ciertas configuraciones, especialmente los tubos giratorios.

Además, el tamaño de la muestra está inherentemente limitado por el diámetro y la longitud del tubo del horno. Esto lo convierte en una herramienta para investigación, desarrollo y producción de lotes pequeños en lugar de fabricación en masa.

Tomar la Decisión Correcta para su Objetivo

Para aplicar este conocimiento, relacione las capacidades del horno directamente con el resultado deseado.

- Si su enfoque principal es la purificación de materiales o el refinamiento de propiedades: Utilice un vacío o una atmósfera inerte para prevenir reacciones químicas no deseadas como la oxidación durante el recocido o la desgasificación.

- Si su enfoque principal es la síntesis de un nuevo compuesto: Introduzca un gas reactivo específico (p. ej., oxígeno, nitrógeno) para impulsar una reacción química dirigida sobre su material base.

- Si su enfoque principal es crear una pieza sólida y densa a partir de polvo: Utilice la sinterización, que requiere un control preciso de la temperatura justo por debajo del punto de fusión, generalmente bajo un vacío protector o atmósfera inerte.

En última instancia, un horno tubular le permite diseñar las propiedades de un material con precisión dominando su entorno.

Tabla de Resumen:

| Tipo de Cambio | Procesos Clave | Ejemplos |

|---|---|---|

| Cambios Físicos | Fusión, vaporización, cristalización, recocido | Alivio de tensiones internas, refinamiento de la estructura de grano |

| Reacciones Químicas | Oxidación, reducción, síntesis de nitruros/carburos | Creación de cerámicas avanzadas, recubrimientos superficiales |

| Tratamiento Térmico | Sinterización, alteración de la microestructura | Aumento de la dureza, densidad, durabilidad |

| Factores de Control | Perfiles de temperatura, atmósfera (inerte/reactiva/vacío) | Prevención de la oxidación, impulso de reacciones específicas |

¡Desbloquee transformaciones precisas de materiales con los hornos tubulares avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura personalizadas, que incluyen hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que se satisfagan sus requisitos experimentales únicos para obtener resultados superiores en la síntesis y el procesamiento de materiales. Contáctenos hoy para analizar cómo podemos mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión