En resumen, los elementos calefactores de Carburo de Silicio (SiC) ofrecen importantes ventajas de diseño centradas en su capacidad para operar a temperaturas extremadamente altas, su durabilidad excepcional y su rápida eficiencia de calentamiento. Estas propiedades permiten diseños más robustos, fiables y rentables en aplicaciones industriales exigentes en comparación con los elementos metálicos tradicionales, que fallan bajo condiciones similares.

La principal ventaja del SiC no es simplemente su capacidad para altas temperaturas, sino su estabilidad fundamental del material. Esta estabilidad se traduce directamente en una mayor vida útil, un procesamiento más rápido y una mayor libertad de diseño, lo que lo convierte en la opción superior para aplicaciones donde la fiabilidad y la eficiencia no son negociables.

Desbloqueando Operaciones a Altas Temperaturas

El beneficio más reconocido del SiC es su capacidad para funcionar en entornos donde los elementos convencionales fallarían. Esta capacidad radica en sus propiedades únicas del material.

Superando los Límites de los Elementos Metálicos

El carburo de silicio puede operar a temperaturas de horno mucho más altas que incluso las mejores aleaciones metálicas como Kanthal (FeCrAl) o Nichrome (NiCr). Esto abre procesos que simplemente no son factibles con calentadores metálicos.

Asegurando la Uniformidad Térmica

El SiC posee excelente conductividad térmica. Esto asegura que el calor se transfiera de manera eficiente y uniforme a través de un horno o mufla, lo cual es fundamental para la calidad del proceso en aplicaciones como la fabricación de semiconductores, el procesamiento de vidrio y el tratamiento térmico de metales.

Resistencia al Choque Térmico

Un bajo coeficiente de expansión térmica significa que los elementos de SiC no se expanden ni se contraen drásticamente con los cambios de temperatura. Esto, combinado con su alta resistencia mecánica, los hace altamente resistentes al choque térmico: el estrés que causa grietas durante ciclos rápidos de calentamiento o enfriamiento.

Diseñando para la Longevidad y el Tiempo de Inactividad Reducido

La vida útil operativa de un elemento es un factor de diseño crítico que impacta directamente en los cronogramas de mantenimiento, el tiempo de inactividad y el costo total de propiedad. El SiC está diseñado para la durabilidad.

Resistencia Superior a la Oxidación y a los Químicos

A altas temperaturas, los elementos están bajo ataque constante del oxígeno atmosférico y de los productos químicos del proceso. El SiC forma naturalmente una capa protectora no conductora de dióxido de silicio ($\text{SiO}_2$) en su superficie, lo que inhibe una mayor oxidación y corrosión, extendiendo drásticamente su vida útil.

Alta Resistencia Mecánica

A diferencia de los elementos metálicos que pueden pandearse, estirarse o volverse quebradizos con el tiempo a altas temperaturas (un fenómeno conocido como "fluencia" o "creep"), el SiC mantiene su rigidez y forma. Esta integridad estructural reduce la necesidad de estructuras de soporte complejas y minimiza el riesgo de fallo del elemento y de contacto con el producto.

Propiedades Inherentes de Seguridad

Como material cerámico, el SiC es un excelente aislante eléctrico a temperatura ambiente y posee propiedades incombustibles. Esto reduce inherentemente el riesgo de cortocircuitos y peligros de incendio, contribuyendo a un entorno operativo más seguro.

Comprendiendo las Compensaciones

Ningún material está exento de consideraciones. Un análisis objetivo requiere comprender el panorama completo.

Mayor Inversión Inicial

Los elementos calefactores de SiC suelen tener un costo inicial más alto en comparación con sus contrapartes metálicas. Por lo tanto, la decisión de usar SiC es una evaluación del costo total de propiedad, sopesando el precio inicial frente a una vida útil más larga, un menor consumo de energía y menos tiempo de inactividad.

Fragilidad en Comparación con los Metales

Aunque son mecánicamente fuertes, el SiC es una cerámica y, por lo tanto, es frágil. Puede fracturarse por impactos mecánicos agudos durante el envío, la instalación o el mantenimiento. Esto requiere procedimientos de manipulación más cuidadosos que con los elementos metálicos dúctiles.

Aumento de la Resistencia con el Tiempo (Envejecimiento)

A medida que los elementos de SiC operan, su resistencia eléctrica aumenta gradualmente. Este proceso de "envejecimiento" es una característica normal. Sin embargo, requiere un sistema de control de potencia (típicamente usando SCRs) capaz de ajustar el voltaje para mantener una salida de potencia constante, añadiendo una capa de complejidad al diseño del sistema de control.

Tomando la Decisión Correcta para su Aplicación

Su elección de elemento calefactor debe estar impulsada por las demandas específicas de su proceso.

- Si su enfoque principal es la temperatura máxima y la velocidad del proceso: El SiC es la opción definitiva para aplicaciones que operan por encima de los $1250^\circ\text{C}$ ($2280^\circ\text{F}$) o aquellas que requieren ciclos de calentamiento muy rápidos.

- Si su enfoque principal es la fiabilidad en entornos hostiles: La resistencia del SiC a la oxidación y al ataque químico lo hace ideal para hornos con atmósferas agresivas o ciclos térmicos frecuentes.

- Si su enfoque principal es minimizar el costo de capital inicial: Para aplicaciones a temperaturas más bajas (por debajo de los $1200^\circ\text{C}$) sin productos químicos agresivos, los elementos metálicos tradicionales pueden seguir siendo una opción inicial más rentable.

En última instancia, seleccionar SiC es una inversión en estabilidad operativa, rendimiento a largo plazo y mayor eficiencia del proceso.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Operación a Alta Temperatura | Supera los límites de los elementos metálicos, ideal para procesos por encima de $1250^\circ\text{C}$ |

| Uniformidad Térmica | Excelente conductividad asegura una distribución uniforme del calor |

| Resistencia al Choque Térmico | Baja expansión y alta resistencia previenen grietas |

| Longevidad | La resistencia a la oxidación y a los químicos extiende la vida útil |

| Resistencia Mecánica | Mantiene la forma, reduciendo el pandeo y los riesgos de fallo |

| Seguridad | Aislamiento eléctrico y propiedades incombustibles |

| Consideraciones | Costo inicial más alto, fragilidad, envejecimiento de la resistencia |

¡Actualice su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos elementos calefactores de SiC y hornos personalizados como Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda personalización asegura un ajuste preciso para sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos!

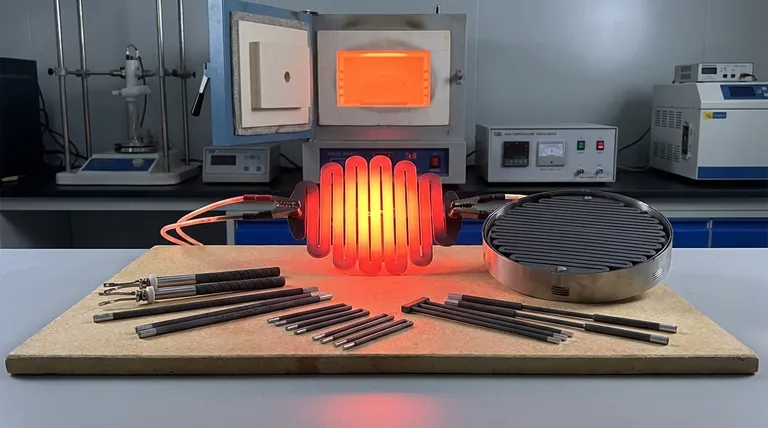

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad