En esencia, el elemento calefactor de carburo de silicio (SiC) tipo H se distingue por su construcción física específica: un diseño tubular hueco que presenta un extremo engrosado. Esta forma única no es una elección arbitraria; está diseñada para proporcionar una durabilidad y resistencia superiores a la deformación, especialmente en entornos con cambios de temperatura rápidos y repetidos.

Si bien todos los elementos de carburo de silicio ofrecen operación a alta temperatura, el valor del tipo H radica en su integridad estructural. Su diseño aborda directamente el estrés mecánico causado por el choque térmico, lo que lo convierte en la opción ideal para aplicaciones con ciclos frecuentes de calentamiento y enfriamiento.

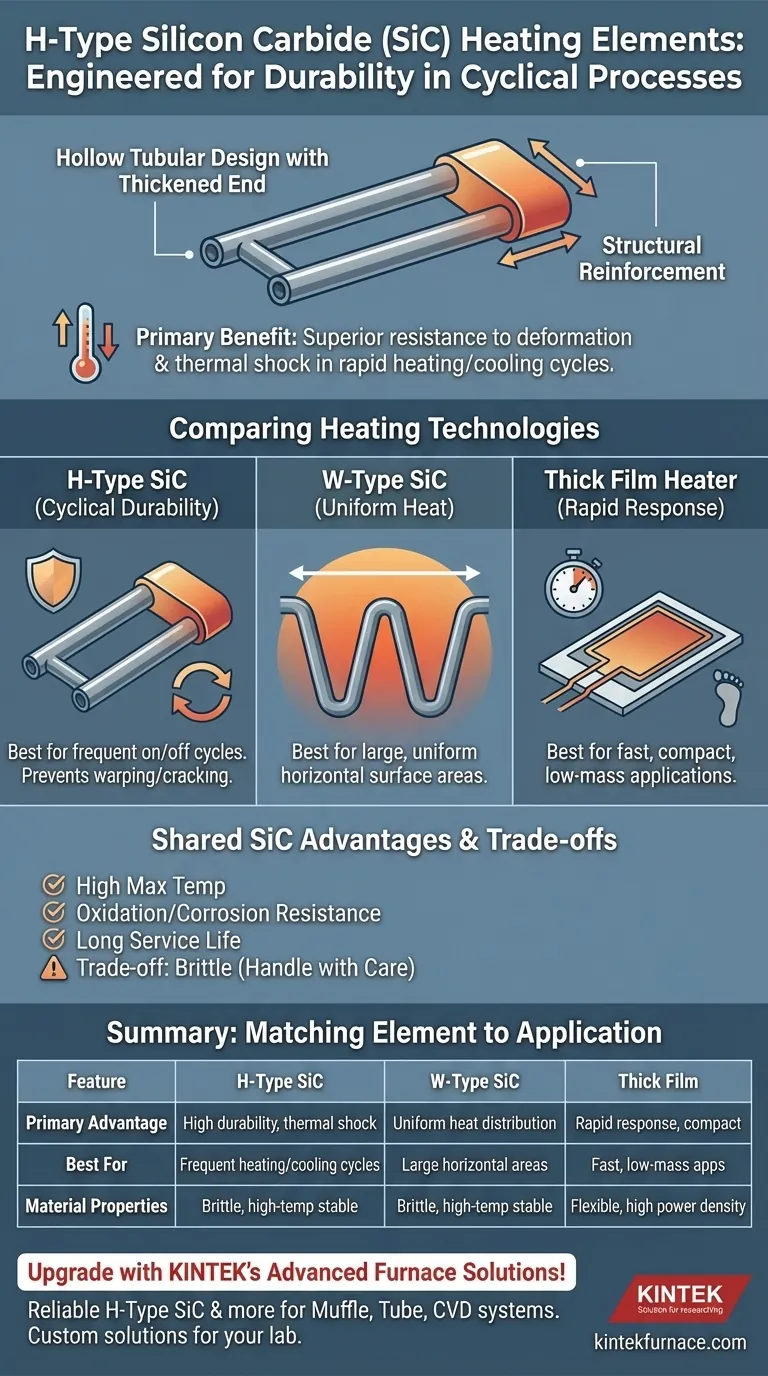

La característica definitoria: diseñado para la durabilidad

El principal diferenciador de un elemento tipo H es su forma física y los beneficios de rendimiento que resultan de ella. Comprender este diseño es clave para comprender su propósito.

Un diseño estructural único

El elemento consiste en un único tubo hueco de SiC con un extremo fabricado para ser significativamente más grueso y robusto que el cuerpo principal. Este "extremo engrosado" actúa como un refuerzo estructural.

Construido para la resistencia al choque térmico

Este refuerzo está diseñado específicamente para soportar las tensiones mecánicas de la rápida expansión y contracción térmica. En hornos o procesos que se encienden y apagan con frecuencia, este diseño evita la deformación, el agrietamiento o la falla prematura donde otros elementos podrían deformarse.

Estabilidad superior a altas temperaturas

Como todos los elementos de SiC, el tipo H es duro, quebradizo y no se deforma a altas temperaturas. Su diseño especializado simplemente mejora esta estabilidad inherente, asegurando una vida útil más larga en aplicaciones exigentes y cíclicas.

Cómo se compara el tipo H con otras tecnologías de calefacción

Elegir el elemento calefactor adecuado requiere compararlo no solo con sus parientes cercanos, sino también con tecnologías completamente diferentes que resuelven problemas distintos.

Elementos de SiC tipo H vs. tipo W

El elemento de SiC tipo W presenta múltiples varillas de carburo de silicio unidas en un extremo para formar una forma de "W". Su principal ventaja es proporcionar una distribución uniforme del calor sobre una superficie grande, a menudo horizontal.

En contraste, el tipo H está optimizado para la resistencia al punto de falla en entornos térmicamente dinámicos. La elección entre ellos es una decisión de ingeniería clásica: cobertura de calor uniforme (tipo W) versus durabilidad cíclica (tipo H).

La ventaja más amplia del carburo de silicio

Es importante recordar que todos los elementos de SiC, incluido el tipo H, comparten un conjunto común de poderosas ventajas sobre los calentadores metálicos tradicionales. Estas incluyen una temperatura máxima de funcionamiento mucho más alta, una resistencia superior a la oxidación y la corrosión química, y una vida útil significativamente más larga.

Comprendiendo las compensaciones

Ninguna tecnología es universalmente superior. Reconocer las limitaciones de los elementos de SiC es fundamental para tomar una decisión informada.

El factor de fragilidad

El carburo de silicio es un material cerámico excepcionalmente duro, pero esta dureza viene acompañada de fragilidad. Todos los elementos de SiC, incluido el tipo H, deben manipularse e instalarse con cuidado para evitar golpes mecánicos o fracturas.

Cuando el SiC no es la elección correcta

Para aplicaciones que exigen tiempos de respuesta extremadamente rápidos, baja masa térmica y alta densidad de potencia en un espacio compacto, como en dispositivos médicos o sistemas automotrices de precisión, otras tecnologías son superiores. Los calentadores de película gruesa, por ejemplo, se imprimen sobre un sustrato y sobresalen en estas áreas donde un elemento de SiC grande y de alta masa sería ineficiente e impráctico.

Tomando la decisión correcta para su aplicación

Su decisión final debe guiarse por las demandas específicas de su proceso. Haga coincidir la fuerza central del elemento con su objetivo operativo principal.

- Si su enfoque principal es la durabilidad bajo ciclos de temperatura frecuentes: El diseño de extremo engrosado del tipo H está diseñado específicamente para esto y es su elección óptima.

- Si su enfoque principal es el calentamiento uniforme en una gran área horizontal: La geometría del tipo W es más adecuada para este requisito de distribución de calor.

- Si su enfoque principal es la estabilidad general a alta temperatura en un proceso estable: Cualquier elemento de SiC estándar funcionará bien, pero el tipo H ofrece un margen adicional de durabilidad.

- Si su enfoque principal es la respuesta rápida y el calentamiento compacto y de baja masa: Debe buscar más allá de la tecnología SiC y considerar alternativas como los calentadores de película gruesa.

En última instancia, seleccionar el elemento calefactor correcto se trata de hacer coincidir su diseño estructural con las tensiones térmicas y mecánicas de su aplicación.

Tabla resumen:

| Característica | Elemento de SiC tipo H | Elemento de SiC tipo W | Calentador de película gruesa |

|---|---|---|---|

| Ventaja principal | Alta durabilidad, resistencia al choque térmico | Distribución uniforme del calor | Respuesta rápida, diseño compacto |

| Mejor para | Ciclos frecuentes de calentamiento/enfriamiento | Grandes áreas de calentamiento horizontal | Aplicaciones rápidas y de baja masa |

| Propiedades del material | Frágil, estable a altas temperaturas | Frágil, estable a altas temperaturas | Flexible, alta densidad de potencia |

¡Actualice su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios elementos calefactores confiables como el SiC tipo H, diseñados para la durabilidad en procesos cíclicos. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una fuerte personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su eficiencia y rendimiento.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables