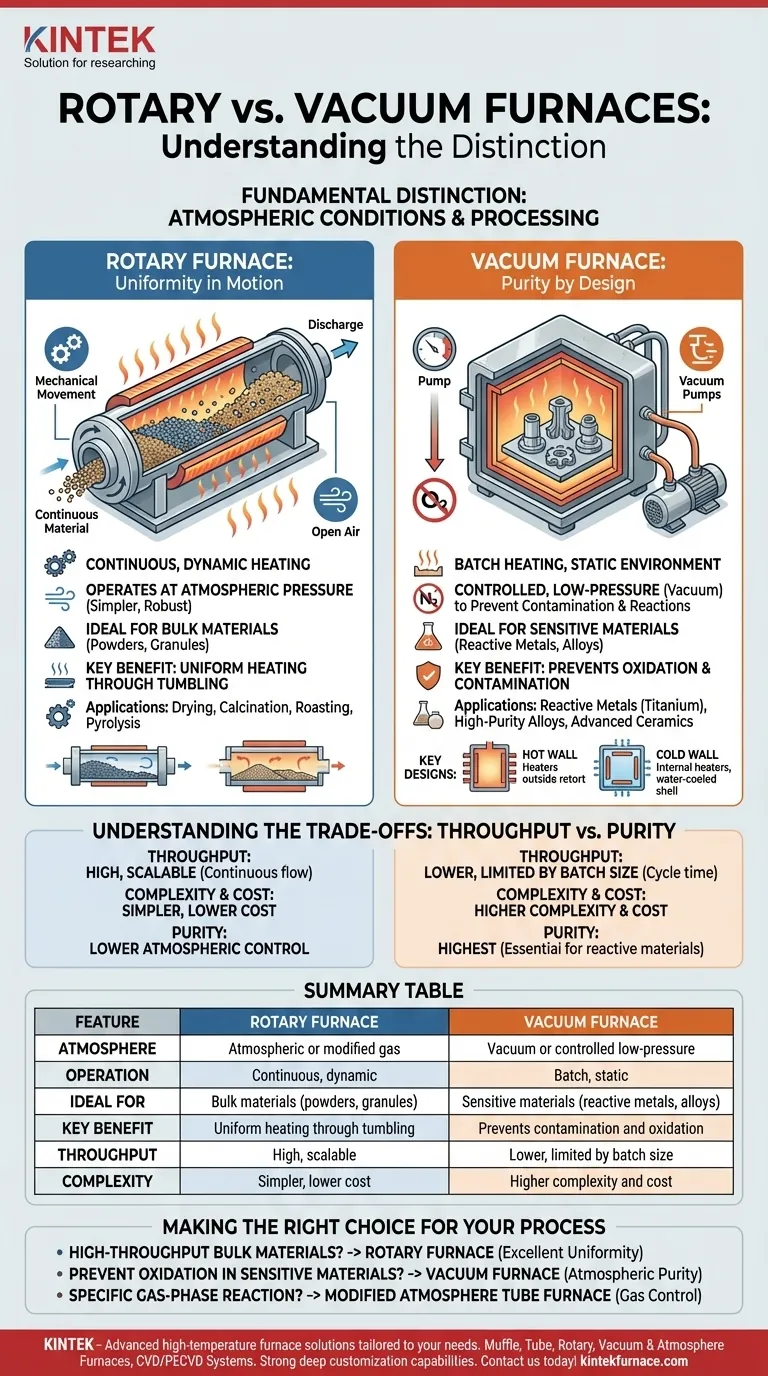

La distinción fundamental entre un horno rotatorio y un horno de vacío radica en las condiciones atmosféricas que crean. Un horno rotatorio está diseñado para el calentamiento continuo y dinámico de materiales a presión atmosférica, mientras que un horno de vacío está diseñado para el calentamiento por lotes en un entorno controlado y de baja presión para prevenir la contaminación y reacciones químicas no deseadas.

La elección no se trata simplemente del calor, sino del entorno de procesamiento. Los hornos rotatorios se destacan en lograr una calefacción uniforme para materiales a granel en movimiento, mientras que los hornos de vacío priorizan la pureza atmosférica para materiales sensibles y estáticos.

Comprender el Horno Rotatorio: Uniformidad en Movimiento

Un horno rotatorio es un tipo específico de horno tubular diseñado para el procesamiento continuo y la consistencia térmica. Su característica definitoria es el movimiento mecánico.

El Principio Central: El Vuelco Mecánico

El aspecto "rotatorio" se refiere a un tubo cilíndrico que gira lentamente durante la operación. Este movimiento de volteo expone continuamente todas las superficies del material a la fuente de calor.

Este diseño es ideal para procesar materiales a granel como polvos, gránulos o piezas pequeñas, asegurando que cada partícula alcance una temperatura uniforme.

Operación a Presión Atmosférica

Los hornos rotatorios casi siempre operan a presión atmosférica estándar o cerca de ella. Esto los hace más simples y robustos para procesos industriales estándar como secado, calcinación, tostación y pirólisis, donde la pureza atmosférica no es la principal preocupación.

Algunos modelos pueden adaptarse para usar una "atmósfera modificada", donde se introduce un gas específico como nitrógeno o argón para desplazar el aire ambiente, pero esto es distinto de crear un vacío.

Configuración para Rendimiento

Como tipo de horno tubular, están diseñados para que el material pase a través de una cámara de calentamiento larga y cilíndrica.

A menudo cuentan con múltiples zonas de calentamiento (por ejemplo, configuraciones de tres zonas) para proporcionar una excelente uniformidad de temperatura a lo largo de toda la longitud de procesamiento, lo cual es fundamental para obtener resultados consistentes en un flujo continuo.

Comprender el Horno de Vacío: Pureza por Diseño

El propósito principal de un horno de vacío es eliminar la atmósfera, creando un entorno controlado donde el tratamiento térmico puede ocurrir sin influencia externa.

El Principio Central: Eliminación de la Atmósfera

Mediante el uso de un sistema de bombas de vacío, estos hornos evacuan el aire y otros gases de una cámara sellada. Esto previene la oxidación, la contaminación y otras reacciones que ocurrirían en presencia de oxígeno o nitrógeno a altas temperaturas.

Esto los hace esenciales para procesar metales reactivos (como el titanio), aleaciones de alta pureza y cerámicas avanzadas utilizadas en aplicaciones aeroespaciales, médicas y electrónicas.

Diseños Clave: Pared Caliente vs. Pared Fría

Los hornos de vacío vienen en dos configuraciones principales. Los hornos de pared caliente tienen elementos calefactores fuera de la retortilla de vacío, mientras que los hornos de pared fría tienen calentadores internos y una carcasa exterior enfriada por agua.

Los diseños de pared fría son más comunes para aplicaciones de alto rendimiento, ofreciendo temperaturas máximas más altas, ciclos de calentamiento y enfriamiento más rápidos y una uniformidad de temperatura superior.

La Naturaleza del Proceso por Lotes

A diferencia del flujo continuo de un horno rotatorio, los hornos de vacío son inherentemente sistemas de procesamiento por lotes. El material se carga, la cámara se sella, se aplica vacío, se ejecuta el ciclo de calentamiento y el material se enfría antes de que la cámara pueda abrirse y descargarse.

Comprender las Compensaciones: Rendimiento frente a Pureza

Elegir entre estos hornos requiere una comprensión clara de las prioridades de su proceso, ya que cada uno implica compensaciones significativas.

Rendimiento y Escalabilidad

Un horno rotatorio está construido para un alto rendimiento. Su capacidad para procesar material continuamente lo convierte en la opción clara para la producción a escala industrial donde se requieren grandes volúmenes.

Los hornos de vacío están limitados por su tamaño de lote y el tiempo total del ciclo (incluyendo la evacuación y el enfriamiento). Esto los hace menos adecuados para materiales de gran volumen y bajo margen.

Pureza y Reactividad del Material

Este es el dominio del horno de vacío. Para materiales donde incluso trazas de oxígeno causarían fallas, la pureza de un entorno de vacío es innegociable.

Un horno rotatorio estándar no puede proporcionar este nivel de control atmosférico y no es adecuado para procesar materiales altamente reactivos o sensibles.

Complejidad y Costo del Sistema

Los sistemas de vacío añaden complejidad, costo y requisitos de mantenimiento significativos. La necesidad de sellos robustos, bombas de alto rendimiento y medidores precisos hace que un horno de vacío sea un equipo más complejo y costoso que un horno rotatorio atmosférico comparable.

Tomar la Decisión Correcta para su Proceso

Su decisión final debe guiarse por los requisitos específicos de su material y el resultado deseado del tratamiento térmico.

- Si su enfoque principal es el procesamiento de alto rendimiento de materiales a granel como polvos o minerales: Un horno rotatorio es su opción ideal por su operación continua y excelente uniformidad térmica.

- Si su enfoque principal es prevenir la oxidación en materiales sensibles como titanio o aleaciones avanzadas: Un horno de vacío es la única herramienta que puede proporcionar la pureza atmosférica necesaria.

- Si su enfoque principal es una reacción específica en fase gaseosa, como la nitruración o la carburación: Un horno tubular de atmósfera modificada (que puede o no ser rotatorio) es la elección correcta, ya que está diseñado para introducir y controlar gases de proceso específicos.

En última instancia, seleccionar el horno correcto comienza por definir si su proceso necesita controlar el movimiento del material o la pureza del material.

Tabla Resumen:

| Característica | Horno Rotatorio | Horno de Vacío |

|---|---|---|

| Atmósfera | Atmosférica o gas modificado | Vacío o baja presión controlada |

| Operación | Continua, dinámica | Por lotes, estática |

| Ideal para | Materiales a granel (polvos, gránulos) | Materiales sensibles (metales reactivos, aleaciones) |

| Beneficio Clave | Calentamiento uniforme a través del volteo | Previene la contaminación y la oxidación |

| Rendimiento | Alto, escalable | Menor, limitado por el tamaño del lote |

| Complejidad | Más simple, menor costo | Mayor complejidad y costo |

¿Tiene dificultades para elegir el horno adecuado para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy para analizar cómo podemos mejorar la eficiencia de su proceso y los resultados de sus materiales!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico