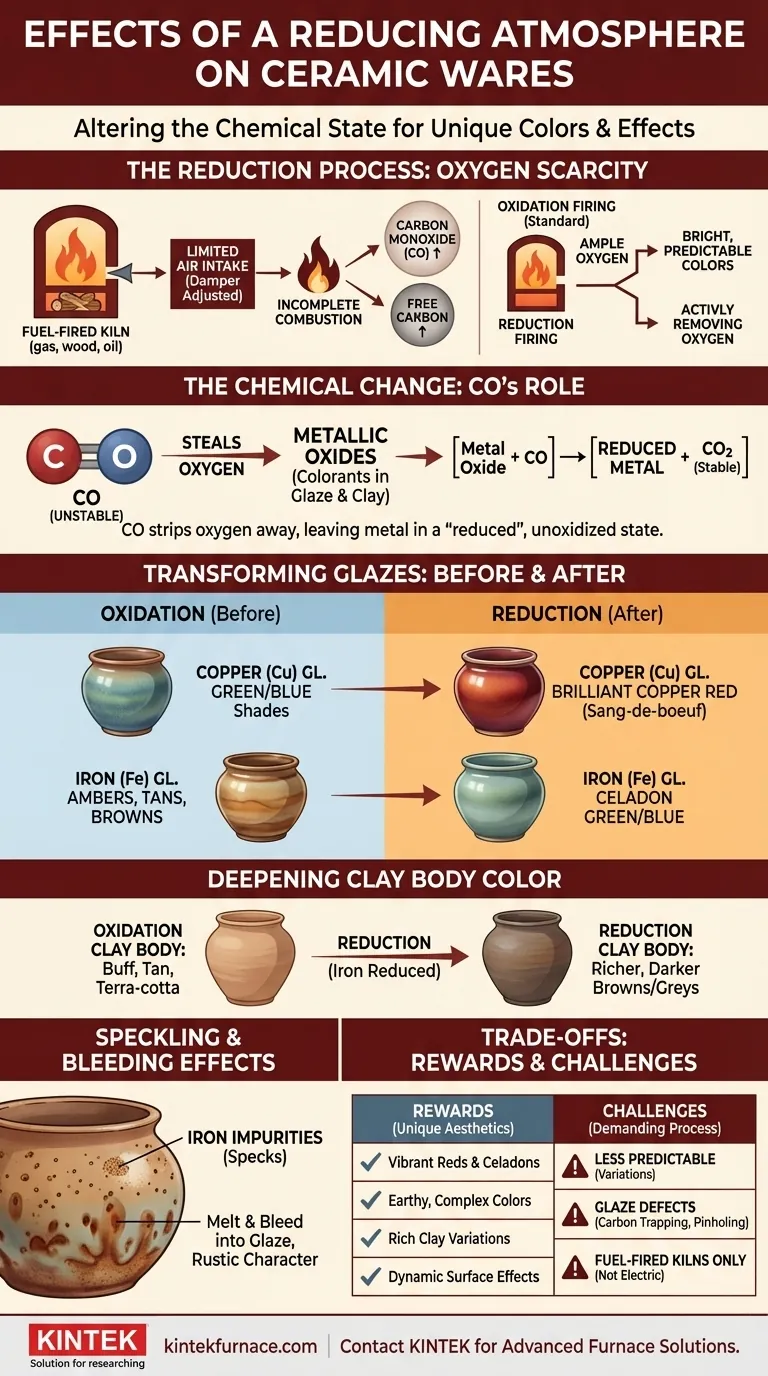

En esencia, una atmósfera reductora altera fundamentalmente el estado químico de los materiales cerámicos durante la cocción. Al privar intencionalmente al horno de oxígeno, se fuerza una reacción química en la que el monóxido de carbono "roba" átomos de oxígeno de los óxidos metálicos presentes tanto en la pasta cerámica como en los esmaltes, cambiando drásticamente su color y apariencia final.

Mientras que una cocción estándar (oxidación) añade oxígeno para crear colores brillantes y predecibles, una cocción en reducción lo elimina activamente. Este proceso desbloquea una paleta completamente diferente de colores profundos, complejos y, a menudo, impredecibles al cambiar la química fundamental de los colorantes metálicos.

La Química de una Atmósfera Reductora

Para controlar los efectos de la reducción, primero debe comprender el proceso químico simple pero poderoso que está en juego. Es una manipulación deliberada del entorno del horno para forzar una reacción específica.

Creación de Escasez de Oxígeno

En un horno alimentado por combustible (gas, madera o aceite), una atmósfera reductora se crea limitando la entrada de aire. Esto se logra típicamente ajustando una compuerta para reducir el tiro.

Esto provoca una combustión incompleta del combustible, lo que aumenta el nivel de carbono libre y, lo que es más importante, de monóxido de carbono (CO) dentro del horno.

El Papel del Monóxido de Carbono

A altas temperaturas, el monóxido de carbono es químicamente inestable y busca agresivamente un átomo de oxígeno para convertirse en el dióxido de carbono (CO2), más estable.

Encuentra estos átomos de oxígeno en los óxidos metálicos utilizados como colorantes en sus esmaltes y arcillas. El CO efectivamente despoja de oxígeno al metal, dejando el metal en un estado "reducido", no oxidado.

El Impacto en Esmaltes y Pastas Cerámicas

Este cambio químico no es sutil. Es responsable de algunos de los efectos más buscados e icónicos en la alfarería.

Transformación de los Colores de los Esmaltes

Los efectos más dramáticos de la reducción se observan en esmaltes que contienen óxidos metálicos específicos.

- Cobre (Cu): En una atmósfera oxidante, el óxido de cobre produce tonos de verde y azul. En reducción, ese mismo cobre se despoja de su oxígeno y vuelve a un estado metálico, creando brillantes rojos cobre, conocidos como esmaltes sang-de-boeuf o "sangre de buey".

- Hierro (Fe): El óxido de hierro es el colorante principal. En oxidación, produce ámbares, tostados y marrones. En reducción, una pequeña cantidad de hierro puede producir los delicados verdes pálidos y azules de los esmaltes celadón.

Profundización del Color de la Pasta Cerámica

La reducción no solo afecta al esmalte; también transforma la arcilla misma. La mayoría de las pastas cerámicas contienen una cierta cantidad de hierro.

En una cocción de oxidación, este hierro hace que la arcilla tenga un color beige, tostado o terracota. Cuando se cuece en reducción, ese mismo hierro se reduce, haciendo que la pasta cerámica cambie a un tono mucho más rico, cálido y, a menudo, más oscuro de marrón o gris. Este efecto se conoce como reducción de cuerpo.

Creación de Manchado y Sangrado

Para las pastas cerámicas con impurezas granulares de hierro (puntos), la cocción en reducción puede hacer que estos puntos de hierro se fundan y "sangren" a través del esmalte superpuesto. Esto crea un patrón moteado que a menudo es muy valorado por su carácter rústico y dinámico.

Comprensión de las Desventajas

Si bien la reducción puede producir resultados impresionantes, es un proceso más exigente que la oxidación y conlleva sus propios desafíos.

El Desafío de la Previsibilidad

La cocción en reducción es inherentemente menos uniforme y predecible que la oxidación. Pequeñas fluctuaciones en la atmósfera del horno pueden provocar variaciones significativas en el color, incluso en la misma pieza. Muchos artistas adoptan esta variabilidad como parte de la estética.

Riesgo de Defectos en el Esmalte

Si la reducción se inicia demasiado pronto o es demasiado intensa, puede provocar problemas. Puede ocurrir atrapamiento de carbono, donde las partículas negras de carbono quedan selladas en el esmalte, causando puntos negros, pinchazos o ampollas.

Restricciones del Horno y del Combustible

La verdadera reducción atmosférica solo es posible en hornos alimentados por combustible. Los hornos eléctricos operan con una atmósfera inherentemente limpia y rica en oxígeno. Si bien algunos efectos se pueden imitar en un horno eléctrico usando carburo de silicio o colocando combustibles en sagares, no es lo mismo que una verdadera reducción en un horno de combustible.

Tomar la Decisión Correcta para su Objetivo

La elección entre una atmósfera de oxidación y reducción depende completamente del resultado estético deseado.

- Si su enfoque principal es un color vibrante y predecible: La cocción por oxidación es su camino más confiable, proporcionando resultados estables y consistentes para una amplia gama de esmaltes comerciales.

- Si su enfoque principal son efectos terrosos, complejos y únicos: Acepte la cocción en reducción para lograr rojos cobre profundos, celadones de hierro sutiles y ricas variaciones que son imposibles en oxidación.

- Si su enfoque principal son pastas cerámicas ricas y oscuras: Emplee la reducción de cuerpo para transformar el hierro dentro de su arcilla, añadiendo profundidad y calidez a sus superficies sin esmaltar o ligeramente esmaltadas.

En última instancia, elegir cocer en una atmósfera reductora consiste en intercambiar el control absoluto por la posibilidad de una belleza profunda y única.

Tabla Resumen:

| Efecto | Descripción |

|---|---|

| Cambio de Color del Esmalte | El cobre se vuelve rojo, el hierro produce verdes/azules celadón. |

| Oscurecimiento del Cuerpo Cerámico | El hierro en la arcilla cambia a marrones o grises más intensos. |

| Manchado y Sangrado | Las impurezas de hierro crean patrones rústicos en el esmalte. |

| Previsibilidad | Menos uniforme que la oxidación, lo que lleva a variaciones únicas. |

| Requisitos del Horno | Solo posible en hornos alimentados por combustible (gas, madera, aceite). |

¿Listo para lograr acabados cerámicos impresionantes y personalizados con un control preciso a alta temperatura? En KINTEK, nos especializamos en soluciones avanzadas de hornos como Hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestras sólidas capacidades internas de I+D y fabricación permiten una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos de alta temperatura personalizados pueden elevar sus procesos de cocción cerámica y ofrecer resultados excepcionales.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son las principales ventajas de usar hornos de atmósfera? Mejorar la calidad del material y reducir los costos

- ¿Cuáles son las capacidades de vacío de un horno de atmósfera controlada? Esencial para el control preciso del entorno de gas

- ¿Cuáles son algunas de las razones por las que un horno de atmósfera controlada es deseable en la sinterización? Logre una integridad superior del material

- ¿Por qué se utiliza gas argón para los experimentos de aleación 800HT? Proteja la integridad del material con control de atmósfera inerte

- ¿Cuáles son algunos ejemplos de gases inertes utilizados en atmósferas inertes? Optimice su proceso con nitrógeno o argón

- ¿Cuál es la importancia de la presión parcial de oxígeno controlada en la oxigenación de las cintas superconductoras REBCO?

- ¿Qué nivel de estabilidad de temperatura se puede lograr con un horno de atmósfera experimental tipo caja? Logre una precisión de ±1°C para resultados confiables

- ¿Qué es un horno de soldadura fuerte? Logre uniones metálicas superiores y sin oxidación