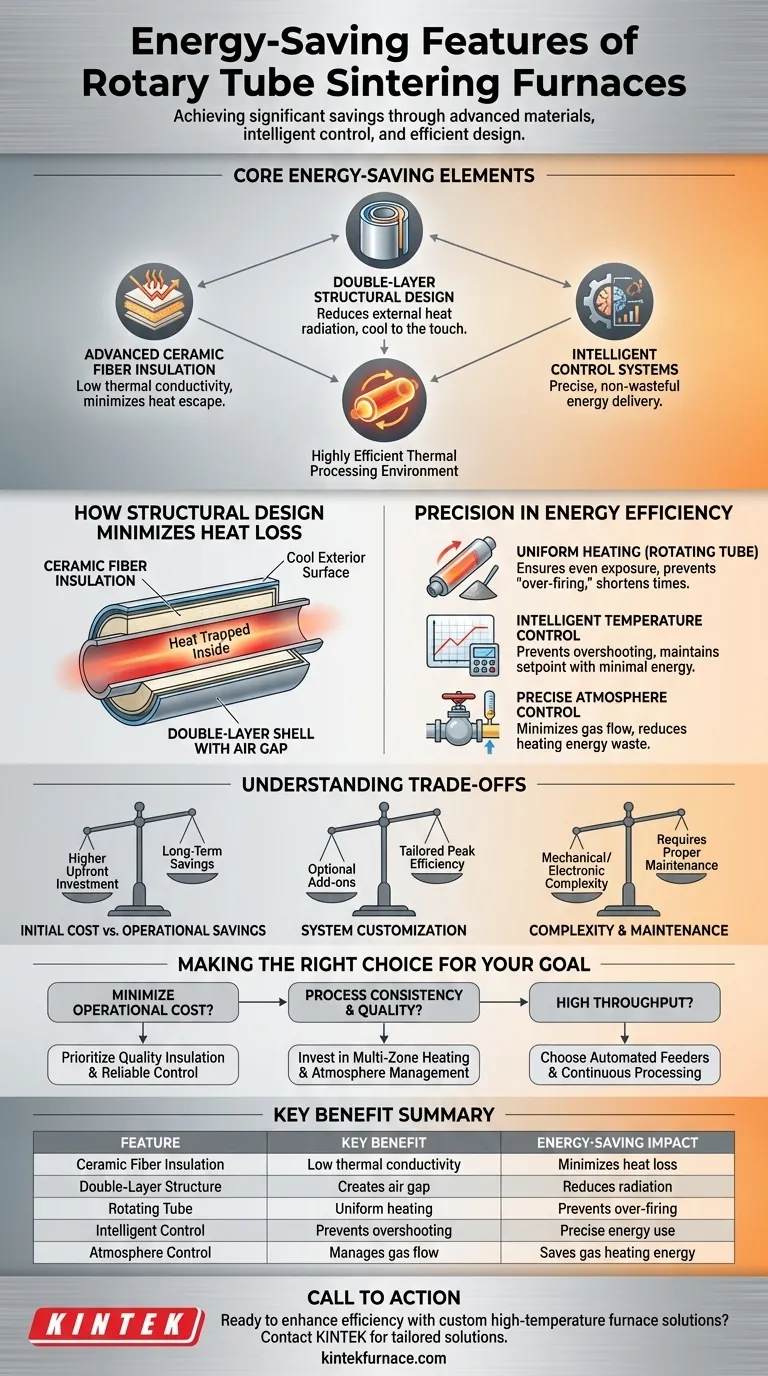

En esencia, un horno de sinterización de tubo rotatorio logra un ahorro de energía significativo a través de una combinación de tres características principales: el uso de aislamiento avanzado de fibra cerámica, un diseño estructural de doble capa para minimizar la pérdida de calor y sistemas de control inteligentes que garantizan una entrega de energía precisa y sin desperdicios. Estos elementos trabajan juntos para crear un entorno de procesamiento térmico altamente eficiente.

La eficiencia energética de un horno de tubo rotatorio no es solo una característica, sino el resultado de su diseño fundamental. Al atrapar el calor con materiales superiores y asegurar que el calor se utilice de manera efectiva mediante la rotación y el control preciso, el horno minimiza la energía desperdiciada mientras maximiza la calidad del proceso.

Cómo el diseño estructural minimiza la pérdida de calor

La construcción física del horno es la primera línea de defensa contra el desperdicio de energía. El objetivo es generar calor y mantenerlo exactamente donde se necesita: dentro del tubo de procesamiento.

Aislamiento avanzado de fibra cerámica

Los hornos de tubo rotatorio modernos utilizan fibra cerámica de alta calidad como su principal material aislante. Este material tiene una conductividad térmica extremadamente baja, lo que significa que es muy deficiente para transferir calor.

Al revestir la cámara del horno con fibra cerámica, el diseño reduce drásticamente la cantidad de energía térmica que puede escapar a la carcasa exterior, manteniendo la energía térmica enfocada en la muestra.

La estructura de doble capa

Muchos diseños incorporan una carcasa de horno de doble capa. Esto crea un espacio de aire o una capa aislante secundaria entre la cámara interior y la superficie externa.

Esta estructura funciona junto con el aislamiento cerámico para mantener fría al tacto la superficie exterior del horno. Un exterior fresco es un indicador directo de que el calor se está conteniendo con éxito dentro del sistema en lugar de irradiarse a la sala.

El papel de la precisión en la eficiencia energética

Más allá de simplemente contener el calor, un horno verdaderamente eficiente utiliza ese calor de manera inteligente. Aquí es donde las características dinámicas y de control del horno se convierten en componentes críticos de ahorro de energía.

La eficiencia de la calefacción uniforme

La característica distintiva de este horno, el tubo giratorio, es en sí misma un motor clave de la eficiencia energética. La rotación revuelve y mezcla continuamente el material que se está procesando.

Esta acción asegura que cada partícula se exponga a la fuente de calor de manera uniforme, creando una distribución de calor excepcionalmente uniforme. La uniformidad evita la necesidad de "sobrecalentar" el horno con energía excesiva para compensar los puntos fríos en una muestra estática, lo que conduce a tiempos de procesamiento más cortos y menor consumo de energía.

Control de temperatura inteligente

Estos hornos cuentan con sistemas de control inteligentes de alta precisión. Utilizan programas automatizados para regular la temperatura, mantenerla en un punto de ajuste constante y gestionar el tiempo de procesamiento.

Esta precisión evita el sobreimpulso de la temperatura, una fuente común de desperdicio de energía donde un horno se calienta más allá de su objetivo y luego debe enfriarse. Al entregar solo la potencia necesaria para mantener el punto de ajuste, el sistema minimiza el gasto de energía.

Control preciso de la atmósfera

Muchos procesos de sinterización requieren una atmósfera específica y controlada (por ejemplo, un gas inerte). Los sistemas de control avanzados del horno gestionan esta atmósfera con precisión.

Al minimizar el flujo de gas solo a lo necesario, el sistema evita el desperdicio tanto del gas en sí como de la energía requerida para calentar ese gas a la temperatura de proceso.

Comprender las compensaciones

Aunque son muy eficientes, estas características conllevan consideraciones. Comprenderlas es clave para una evaluación realista de la tecnología.

Costo inicial frente a ahorros operativos

Los materiales de alto rendimiento como la fibra cerámica y los sofisticados sistemas de control contribuyen a una mayor inversión inicial en comparación con los diseños de hornos más simples. Los ahorros de energía se realizan durante la vida útil operativa del equipo.

Personalización del sistema

Las características que mejoran la eficiencia, como los alimentadores automáticos, la calefacción multizona o los paquetes especializados de manipulación de gases, a menudo son complementos opcionales. Un modelo base puede ser eficiente, pero la máxima eficiencia se logra a través de un sistema totalmente integrado y personalizado adaptado a un proceso específico.

Complejidad y mantenimiento

El mecanismo giratorio y los sistemas de control avanzados, aunque beneficiosos, añaden complejidad mecánica y electrónica. Estos sistemas requieren un mantenimiento adecuado para garantizar que sigan funcionando con la máxima eficiencia y fiabilidad.

Tomar la decisión correcta para su objetivo

Las características de ahorro de energía más valiosas dependen completamente de su objetivo operativo principal.

- Si su enfoque principal es minimizar el costo operativo: Priorice un horno con el aislamiento de fibra cerámica de la más alta calidad y un sistema de control de temperatura probado y fiable.

- Si su enfoque principal es la consistencia y calidad del proceso: Invierta en controles de calefacción multizona avanzados y una gestión precisa de la atmósfera, ya que la uniformidad resultante del producto reduce el desperdicio y la reelaboración.

- Si su enfoque principal es el alto rendimiento: Un sistema con alimentadores automáticos y un sistema de control integrado para el procesamiento continuo producirá la mayor eficiencia al minimizar el tiempo de inactividad y la pérdida de calor de los ciclos de carga/descarga.

En última instancia, comprender cómo se interrelacionan estas características le permite seleccionar una configuración de horno que se alinee directamente con sus objetivos técnicos y financieros.

Tabla de resumen:

| Característica | Beneficio clave | Impacto en el ahorro de energía |

|---|---|---|

| Aislamiento avanzado de fibra cerámica | Baja conductividad térmica | Minimiza la pérdida de calor al medio ambiente |

| Diseño estructural de doble capa | Crea espacio de aire para aislamiento | Reduce la radiación de calor externa |

| Mecanismo de tubo giratorio | Asegura un calentamiento uniforme | Evita el sobrecalentamiento y acorta el tiempo de proceso |

| Control de temperatura inteligente | Evita el sobreimpulso | Entrega energía precisa sin desperdicio |

| Control preciso de la atmósfera | Gestiona el flujo de gas de manera eficiente | Ahorra energía en el calentamiento de gases |

¿Listo para mejorar la eficiencia de su laboratorio con una solución de horno de alta temperatura personalizada?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubos, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ayudándole a ahorrar energía, reducir costos y mejorar la calidad del proceso.

¡Contáctenos hoy para discutir cómo nuestras soluciones de hornos a medida pueden beneficiar sus aplicaciones específicas!

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios