Elegir un horno de sinterización es una inversión crítica que afecta directamente la calidad del producto, la eficiencia operativa y sus resultados finales. La decisión se basa en tres pilares fundamentales: los materiales específicos que está procesando, el volumen de producción y la velocidad requeridos, y las restricciones operativas de su entorno, como el presupuesto y la habilidad del usuario.

El horno óptimo no es el que tiene más características, sino aquel cuyas capacidades técnicas —temperatura, atmósfera y capacidad— se alinean con precisión con su aplicación específica. Una desalineación en cualquiera de estas áreas fundamentales conducirá inevitablemente a una calidad comprometida, ineficiencia del proceso y desperdicio de recursos.

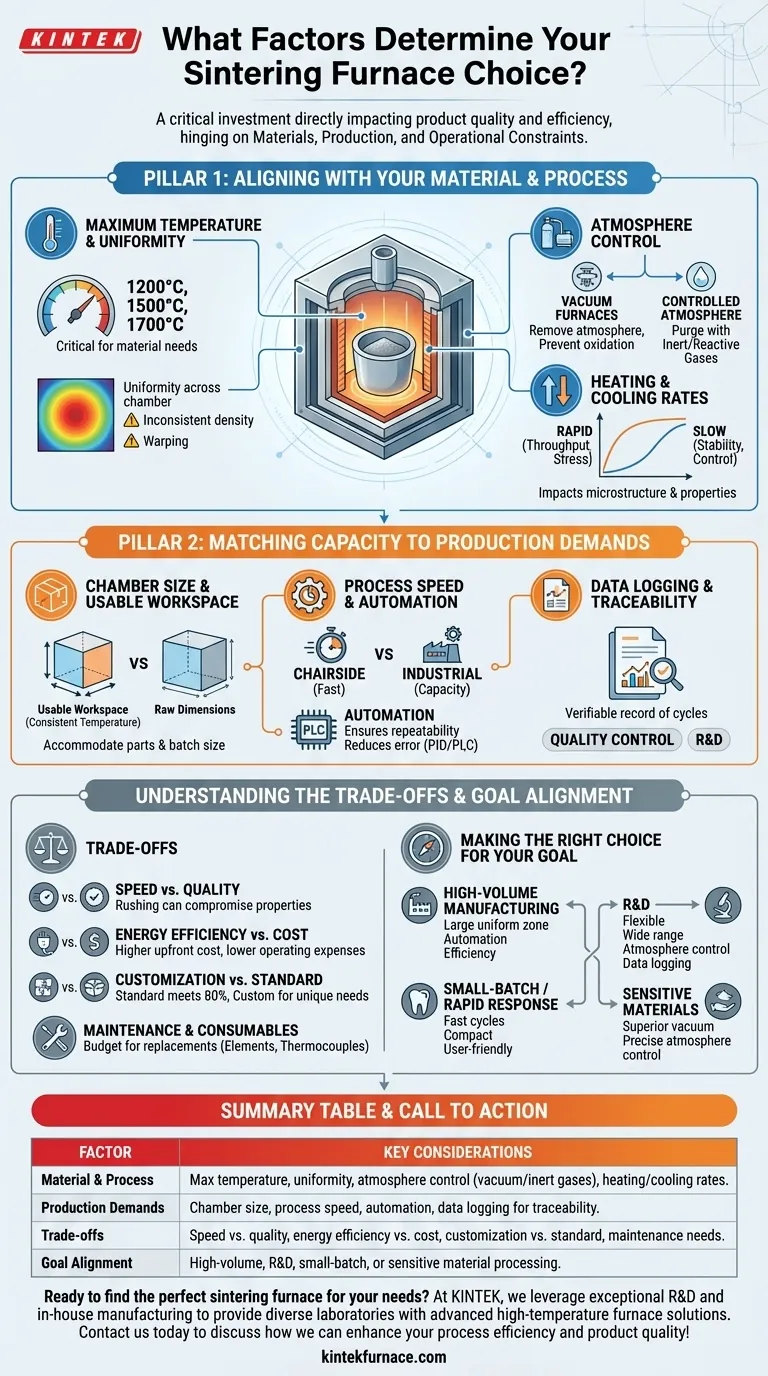

Pilar 1: Alineación con su Material y Proceso

El primer y más crítico paso es definir los requisitos innegociables del material que tiene la intención de sinterizar. Esto determina las especificaciones técnicas fundamentales del horno.

Temperatura Máxima y Uniformidad

El horno debe ser capaz de alcanzar y mantener de forma segura la temperatura de sinterización requerida para su material. Las temperaturas máximas de funcionamiento comunes son 1200 °C, 1500 °C y 1700 °C.

Igualmente importante es la uniformidad de la temperatura en toda la cámara. Una mala uniformidad puede provocar una densidad inconsistente, deformación o sinterización incompleta en diferentes partes de su lote.

Control de la Atmósfera

Muchos materiales, especialmente los metales y ciertas cerámicas avanzadas, se oxidarán o reaccionarán de forma indeseable si se calientan al aire. El control de la atmósfera es esencial para gestionar el entorno químico durante el ciclo.

Sus opciones incluyen:

- Hornos de Vacío: Eliminan la atmósfera para prevenir la oxidación y la contaminación. El nivel de vacío requerido (por ejemplo, alto vacío frente a ultra alto vacío) depende de la sensibilidad del material y de los requisitos de pureza.

- Hornos de Atmósfera Controlada: Purgas la cámara con un gas inerte (como Argón o Nitrógeno) para desplazar el oxígeno o introduces gases reactivos para tratamientos superficiales específicos.

Velocidades de Calentamiento y Enfriamiento

La velocidad a la que el horno se calienta y se enfría tiene un impacto significativo en la microestructura y las propiedades finales del material.

Las velocidades rápidas de calentamiento/enfriamiento aumentan el rendimiento, pero pueden inducir choque térmico o tensiones internas en piezas sensibles. A menudo son necesarias rampas más lentas y controladas para garantizar la estabilidad dimensional y resultados consistentes.

Pilar 2: Adaptar la Capacidad a sus Demandas de Producción

Una vez cubiertas las necesidades del material, debe alinear las capacidades del horno con su flujo de trabajo y objetivos de producción.

Tamaño de la Cámara y Espacio de Trabajo Útil

El tamaño interno de la cámara del horno debe acomodar sus piezas y el tamaño del lote. Considere no solo las dimensiones brutas, sino el espacio de trabajo útil, el área que mantiene una temperatura uniforme y constante.

Evalúe su tamaño de lote típico y las dimensiones de sus piezas más grandes para evitar un cuello de botella en la producción.

Velocidad del Proceso y Automatización

Considere el rendimiento requerido. Un horno para aplicaciones dentales en sillón prioriza ciclos extremadamente rápidos, mientras que un horno para producción industrial puede priorizar la capacidad y la consistencia sobre la velocidad bruta.

Las capacidades de automatización de procesos, que van desde simples controladores PID para la regulación de la temperatura hasta sistemas PLC avanzados, garantizan la repetibilidad y reducen la probabilidad de error del operador. Estos sistemas pueden gestionar programas de varias etapas con un control preciso sobre la temperatura, la atmósfera y los tiempos de permanencia.

Registro de Datos y Trazabilidad

Para el control de calidad, I+D y entornos de producción certificados, la capacidad de registrar datos del proceso es crucial. Esto proporciona un historial verificable de cada ciclo de sinterización, garantizando la trazabilidad y ayudando a diagnosticar cualquier problema de producción.

Comprensión de las Compensaciones

Cada diseño de horno representa una serie de compromisos de ingeniería. Comprender estas compensaciones es clave para tomar una decisión informada.

Velocidad frente a Calidad Final

Si bien los ciclos de sinterización rápidos son atractivos para la productividad, no siempre son ideales. Acelerar el proceso puede provocar una sinterización incompleta o tensiones internas, lo que compromete las propiedades mecánicas de la pieza final. Verifique siempre que un ciclo "rápido" pueda ofrecer la calidad que necesita.

Eficiencia Energética frente a Costo Inicial

Los hornos con aislamiento avanzado, elementos calefactores modernos y fuentes de alimentación eficientes consumen significativamente menos energía. Si bien estos modelos a menudo tienen un costo inicial más alto, el ahorro en los gastos operativos a largo plazo puede ser sustancial, especialmente en entornos de alto volumen.

Personalización frente a Modelos Estándar

Un horno estándar, listo para usar, puede satisfacer el 80% de sus necesidades a un costo menor. Sin embargo, para procesos o materiales únicos, puede ser necesario un horno personalizado con dimensiones de cámara, opciones de atmósfera o sistemas de control específicos para lograr resultados óptimos.

Mantenimiento y Consumibles

Un horno no es una compra única. Presupueste el mantenimiento continuo y el reemplazo de consumibles como elementos calefactores, termopares y sellos de vacío. Pregunte sobre la vida útil y el costo de estos componentes antes de comprar.

Tomar la Decisión Correcta para su Objetivo

Seleccione un horno haciendo coincidir metódicamente sus especificaciones con su objetivo principal.

- Si su enfoque principal es la fabricación de alto volumen: Priorice un horno con una zona de calentamiento grande y uniforme, automatización robusta para la repetibilidad y alta eficiencia energética para minimizar los costos operativos.

- Si su enfoque principal es la investigación y el desarrollo (I+D): Elija un horno flexible con un amplio rango de temperatura, opciones versátiles de control de atmósfera y capacidades integrales de registro de datos.

- Si su enfoque principal es la producción de lotes pequeños o de respuesta rápida (por ejemplo, laboratorios dentales): Céntrese en tiempos de ciclo rápidos, una huella compacta y una interfaz intuitiva y fácil de usar para minimizar la formación y los errores operativos.

- Si su enfoque principal es el procesamiento de materiales altamente sensibles o reactivos: Invierta en niveles de vacío superiores y sistemas de control de atmósfera precisos y verificables para garantizar la pureza e integridad del material.

Al evaluar sistemáticamente sus necesidades frente a estos principios básicos, puede seleccionar un horno que sirva como una base confiable para su trabajo durante muchos años.

Tabla Resumen:

| Factor | Consideraciones Clave |

|---|---|

| Material y Proceso | Temperatura máxima, uniformidad, control de la atmósfera (vacío/gases inertes), velocidades de calentamiento/enfriamiento |

| Demandas de Producción | Tamaño de la cámara, velocidad del proceso, automatización, registro de datos para trazabilidad |

| Compensaciones | Velocidad frente a calidad, eficiencia energética frente a costo, personalización frente a modelos estándar, necesidades de mantenimiento |

| Alineación con el Objetivo | Fabricación de alto volumen, I+D, lote pequeño o procesamiento de materiales sensibles |

¿Listo para encontrar el horno de sinterización perfecto para sus necesidades? En KINTEK, aprovechamos la excepcional I+D y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su proceso y la calidad de su producto.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de mufla de laboratorio con elevación inferior

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?