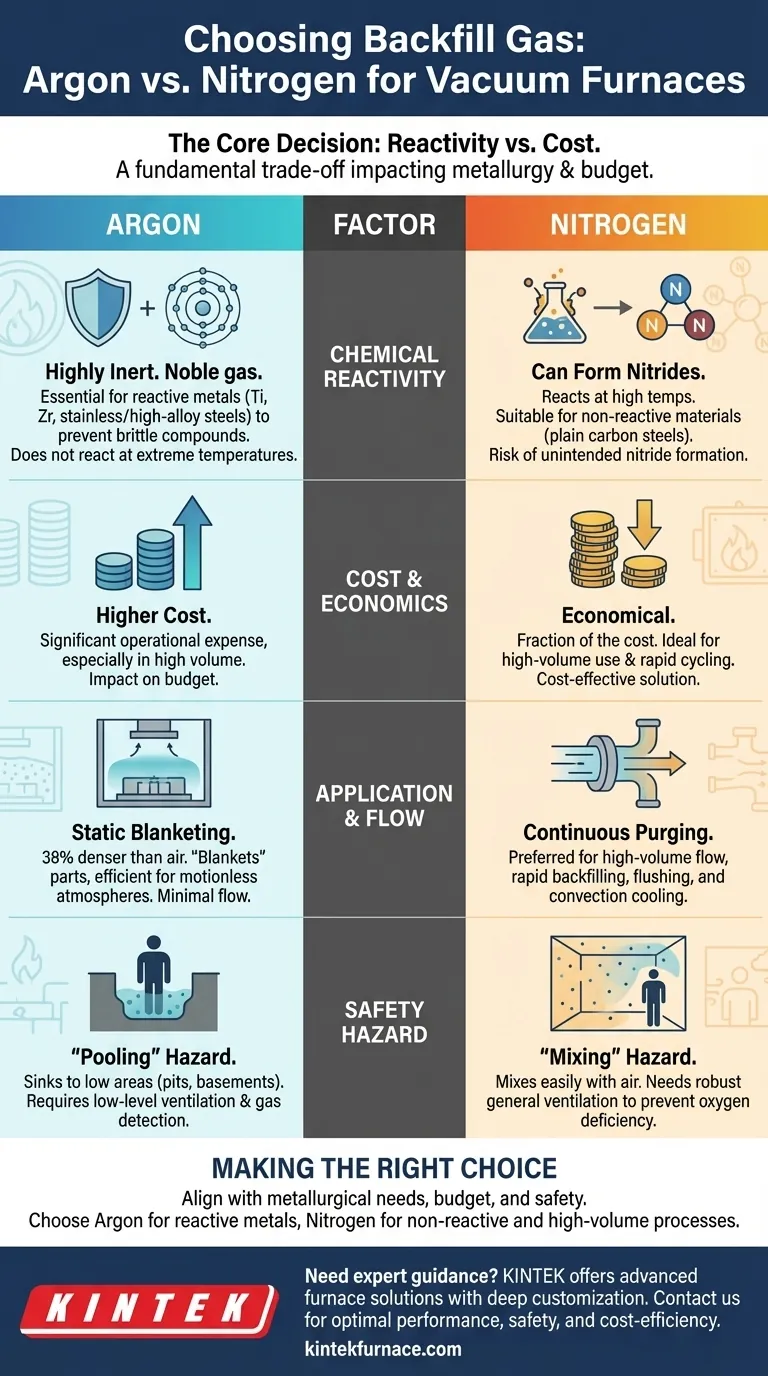

Al seleccionar un gas de retroceso para un horno de vacío, los factores principales a considerar son la reactividad química del material que se procesa, la temperatura de operación, el costo general y los protocolos de seguridad específicos para sus instalaciones. El argón proporciona una inercia superior para metales sensibles a un precio más alto, mientras que el nitrógeno ofrece una solución rentable para materiales donde la formación de nitruros no es una preocupación.

La elección entre argón y nitrógeno es fundamentalmente un compromiso. El argón ofrece una inercia química casi total, lo cual es fundamental para materiales reactivos a altas temperaturas. El nitrógeno proporciona una ventaja de costo significativa pero conlleva el riesgo de formar nitruros no deseados con ciertos metales.

La Decisión Central: Reactividad frente a Costo

El factor más crítico en su decisión es cómo interactuará el gas con sus materiales a las temperaturas del proceso. Esta interacción impacta directamente en las propiedades metalúrgicas y la calidad final del producto.

Argón: La Salvaguarda Inerte

El argón es un gas noble, lo que significa que es químicamente inerte y no reacciona con otros elementos, incluso a temperaturas extremas. Esto lo convierte en la opción esencial para el tratamiento térmico de metales altamente reactivos.

Materiales como el titanio, el circonio y ciertos aceros inoxidables o de aleación alta requieren argón. El uso de un gas menos inerte resultaría en la formación de compuestos frágiles en la superficie del material, comprometiendo su integridad.

La principal desventaja del argón es su costo más alto en comparación con el nitrógeno, lo que puede afectar significativamente los gastos operativos, especialmente en operaciones de gran volumen.

Nitrógeno: El Caballo de Batalla Económico

El nitrógeno es significativamente menos costoso que el argón y es adecuado para una amplia gama de aplicaciones de tratamiento térmico donde la reactividad del material no es una preocupación.

Proporciona una excelente protección contra la oxidación para materiales como aceros al carbono simples y algunos aceros para herramientas. Sin embargo, a altas temperaturas, el nitrógeno puede reaccionar con ciertos elementos para formar nitruros.

Aunque a veces es intencional (en procesos de nitruración), esta formación de nitruros no deseada suele ser perjudicial, lo que hace que el nitrógeno no sea adecuado para los metales reactivos mencionados anteriormente.

Aplicación Práctica: Comportamiento y Flujo del Gas

Las propiedades físicas de cada gas influyen en cómo se utilizan mejor dentro de la cámara del horno y cómo se comportan en las instalaciones circundantes.

Manteo Estático con Argón

El argón es aproximadamente un 38% más denso que el aire. Esta densidad le permite "mantear" eficazmente las piezas dentro del horno, creando una capa protectora estable que desplaza a los gases más ligeros con un flujo mínimo.

Esto hace que el argón sea muy eficiente para procesos que requieren una atmósfera protectora estática y sin movimiento.

Purgado Continuo con Nitrógeno

Debido a su menor costo, el nitrógeno es el gas preferido para aplicaciones que requieren flujo de gran volumen.

Esto incluye el retroceso rápido, el purgado continuo para eliminar contaminantes, o los ciclos de enfriamiento rápido asistidos por convección donde se hacen circular grandes cantidades de gas para eliminar el calor.

Comprender los Compromisos: Seguridad y Manejo

Ambos gases no son tóxicos, pero son simples asfixiantes, lo que significa que pueden desplazar el oxígeno en un espacio confinado y causar asfixia. Sus diferentes densidades crean peligros de seguridad distintos que requieren diferentes estrategias de mitigación.

El Riesgo de Asfixia de Ambos Gases

Ni el argón ni el nitrógeno pueden detectarse por el olfato, lo que hace que la monitorización del gas y la ventilación adecuada sean absolutamente críticas. Una fuga en un área cerrada puede crear rápidamente una atmósfera con deficiencia de oxígeno.

El Peligro de "Acumulación" del Argón

Debido a que el argón es más denso que el aire, se hundirá y se acumulará en áreas bajas. El argón fugado puede llenar fosos de mantenimiento, zanjas o sótanos, creando una trampa oculta y mortal. Las instalaciones que utilizan argón deben considerar la ventilación de bajo nivel y la detección de gas.

El Peligro de "Mezcla" del Nitrógeno

El nitrógeno tiene una densidad muy similar a la del aire, por lo que se mezcla fácilmente y se dispersa por toda una habitación. Esto puede hacerlo más peligroso en espacios mal ventilados, ya que reducirá la concentración de oxígeno de toda la atmósfera en lugar de asentarse en un área. Una ventilación general robusta es primordial.

Tomar la Decisión Correcta para su Proceso

Su decisión final debe estar alineada con sus requisitos metalúrgicos específicos, presupuesto e infraestructura de seguridad.

- Si está procesando materiales reactivos (como titanio o ciertos metales refractarios): Debe usar argón para prevenir la formación de nitruros no deseados y asegurar la integridad metalúrgica del producto final.

- Si su enfoque principal es la eficiencia de costos en materiales no reactivos (como aceros al carbono simples): El nitrógeno proporciona una protección eficaz contra la oxidación a una fracción del costo, lo que lo convierte en la opción económica clara.

- Si está realizando purgas de gran volumen o enfriamiento rápido: El bajo costo del nitrógeno lo convierte en la única opción práctica para procesos que consumen grandes cantidades de gas.

- Si sus instalaciones tienen áreas bajas cerradas o fosos de inspección: Tenga especial cuidado con el argón y asegúrese de contar con ventilación de bajo nivel dedicada y monitorización de gas para mitigar su riesgo de "acumulación".

En última instancia, seleccionar el gas correcto no es solo una elección operativa; es una decisión estratégica que afecta directamente la calidad de su producto, la seguridad y los resultados finales.

Tabla Resumen:

| Factor | Argón | Nitrógeno |

|---|---|---|

| Reactividad Química | Altamente inerte, ideal para metales reactivos como el titanio | Puede formar nitruros, adecuado para materiales no reactivos como aceros al carbono |

| Costo | Costo más alto | Costo más bajo, económico para uso de gran volumen |

| Peligro de Seguridad | Se acumula en áreas bajas, requiere ventilación de bajo nivel | Se mezcla con el aire, necesita ventilación general robusta |

| Aplicación | Manteo estático para procesos sensibles | Purgado continuo y enfriamiento rápido |

¿Necesita orientación experta sobre la selección del gas adecuado para su horno de vacío? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de crisol, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos para garantizar un rendimiento, seguridad y eficiencia de costos óptimos. Contáctenos hoy para discutir cómo podemos mejorar sus procesos de laboratorio.

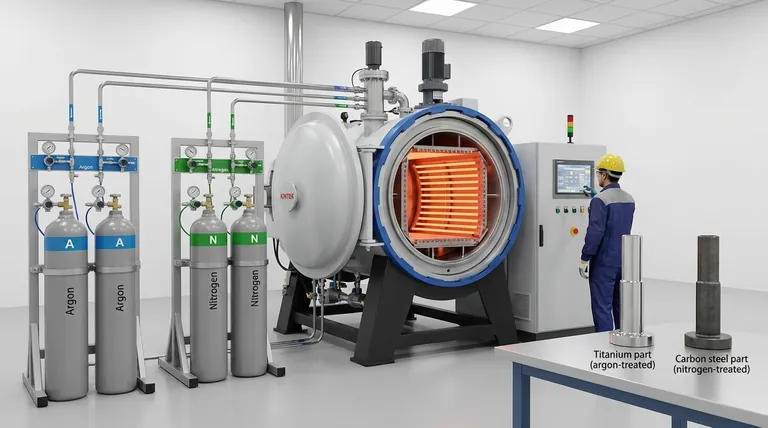

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ