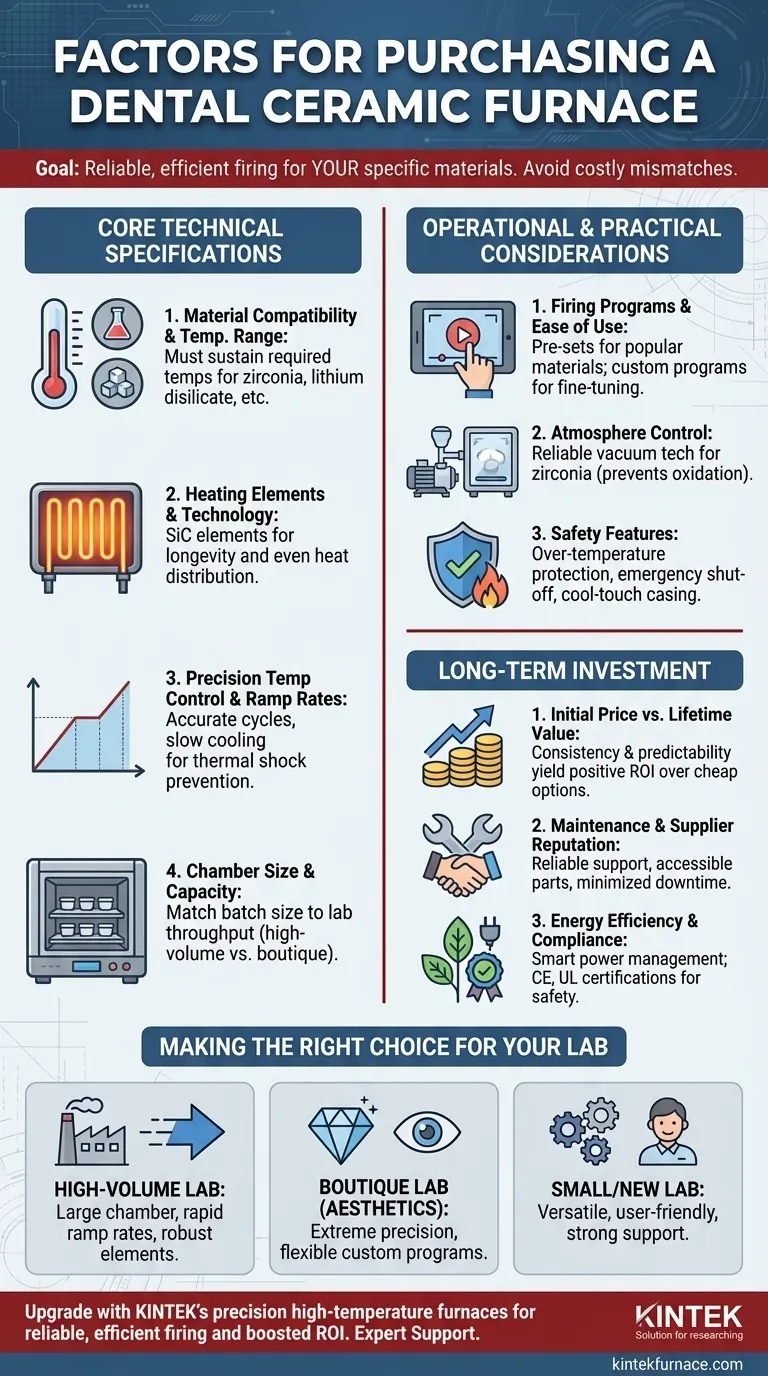

Al comprar un horno cerámico dental, los factores clave a considerar son la compatibilidad del material, la precisión de la temperatura, la tecnología de calentamiento y el tamaño de la cámara. Estos elementos impactan directamente la calidad, consistencia y eficiencia de sus restauraciones dentales, haciendo de la decisión una inversión crítica en las capacidades de su laboratorio.

El objetivo final no es comprar el horno con más características, sino el que cocine de manera más fiable y eficiente los materiales cerámicos específicos de los que depende su laboratorio. Una falta de coincidencia entre las capacidades del horno y los requisitos del material es el error más común y costoso, que lleva a repeticiones y resultados inconsistentes.

Especificaciones Técnicas Clave

Las capacidades técnicas de un horno determinan las propiedades físicas y estéticas finales de la cerámica. Estas especificaciones no son negociables y deben alinearse con sus materiales.

Compatibilidad de Materiales y Rango de Temperatura

Este es el factor más crucial. Diferentes cerámicas dentales, como el disilicato de litio, la circonia y las porcelanas estratificadas, requieren temperaturas y ciclos de cocción muy específicos.

El horno que elija debe ser capaz de alcanzar y mantener las temperaturas requeridas por los materiales que utiliza con mayor frecuencia. Verifique las especificaciones del fabricante tanto para el horno como para sus materiales cerámicos para asegurar su compatibilidad.

Elementos Calefactores y Tecnología

Los elementos calefactores son el motor del horno. Son responsables de generar calor de manera uniforme y consistente.

Los elementos hechos de materiales como el carburo de silicio (SiC) a menudo son preferidos por su longevidad y capacidad para mantener temperaturas estables, incluso después de un uso extensivo. La calidad de los elementos afecta directamente la previsibilidad de sus resultados de cocción.

Control de Temperatura de Precisión y Tasas de Rampa

El éxito estético en la cerámica depende de la precisión. El sistema de control del horno debe ser capaz de seguir un ciclo de cocción programado con una desviación mínima.

La tasa de rampa—la velocidad a la que el horno se calienta y enfría—también es crítica. Un enfriamiento lento y controlado es esencial para algunos materiales para prevenir el choque térmico y el agrietamiento, mientras que un calentamiento rápido puede mejorar la eficiencia.

Tamaño y Capacidad de la Cámara

El tamaño interno de la cámara de cocción dicta la capacidad de producción de su laboratorio. Considere el número y tamaño de las restauraciones que normalmente produce en un solo lote.

Una cámara más grande es ideal para laboratorios de producción de alto volumen, mientras que un horno más pequeño y compacto puede ser más eficiente energéticamente y adecuado para un laboratorio boutique o una clínica dental.

Consideraciones Operativas y Prácticas

Más allá de la tecnología central, debe evaluar cómo el horno se ajustará a su flujo de trabajo diario y operaciones a largo plazo.

Programas de Cocción y Facilidad de Uso

Los hornos modernos a menudo vienen con programas preestablecidos para materiales populares, lo que simplifica la operación y reduce el riesgo de error humano.

Sin embargo, la capacidad de crear y guardar programas personalizados es invaluable para los técnicos experimentados que desean afinar sus resultados. Una interfaz de usuario intuitiva y una pantalla clara reducen la curva de aprendizaje y mejoran la eficiencia diaria.

Control de Atmósfera

Algunos procesos cerámicos avanzados, particularmente para la circonia, requieren cocción en una atmósfera específica, como el vacío, para prevenir la oxidación y lograr la translucidez y resistencia deseadas.

Si trabaja con estos materiales, asegúrese de que el horno tenga una tecnología de bomba de vacío y capacidades de sellado fiables.

Características de Seguridad

Un horno opera a temperaturas extremadamente altas, haciendo que la seguridad sea innegociable. Busque características esenciales como la protección contra sobretemperatura, que previene el sobrecalentamiento, y un apagado de emergencia.

Una carcasa bien aislada que se mantenga fría al tacto también es una característica crítica de seguridad y eficiencia energética.

Comprendiendo la Inversión a Largo Plazo

Un horno es un activo a largo plazo, y el precio de compra inicial es solo una parte de su costo total de propiedad.

Precio Inicial vs. Valor de por Vida

Un horno económico que produce resultados inconsistentes es una desventaja. El costo de las repeticiones, el desperdicio de materiales y los clientes insatisfechos eclipsarán rápidamente cualquier ahorro inicial.

Invierta en un horno que ofrezca resultados predecibles y repetibles. Esta consistencia es lo que produce un retorno positivo de la inversión.

Mantenimiento y Reputación del Proveedor

El mantenimiento regular, como la limpieza de la cámara, la calibración de los sensores de temperatura y, finalmente, el reemplazo de los elementos calefactores, es esencial.

Elija un fabricante con una sólida reputación de fiabilidad y un soporte técnico receptivo. Saber que puede obtener piezas y servicio rápidamente es crucial para minimizar el tiempo de inactividad.

Eficiencia Energética y Cumplimiento

Un horno energéticamente eficiente reducirá los costos operativos de su laboratorio a largo plazo. Busque modelos con aislamiento superior y gestión inteligente de la energía.

Además, asegúrese de que el horno tenga las certificaciones necesarias (como CE o UL) para cumplir con las normas eléctricas y de seguridad locales.

Tomando la Decisión Correcta para Su Laboratorio

Su elección debe guiarse por las necesidades operativas específicas y los objetivos clínicos de su laboratorio.

- Si su enfoque principal es un laboratorio de producción de alto volumen: Priorice un horno con una cámara grande, tasas de rampa rápidas y elementos calefactores robustos y duraderos para maximizar la producción.

- Si su enfoque principal es un laboratorio boutique especializado en alta estética: Enfatice un horno con un control de temperatura extremadamente preciso y la flexibilidad para programas de cocción personalizados para perfeccionar el tono y la translucidez.

- Si su enfoque principal es un laboratorio pequeño o nuevo: Concéntrese en un horno versátil y fácil de usar de una marca reconocida que pueda manejar materiales comunes y ofrezca un excelente soporte técnico.

En última instancia, el horno adecuado es una extensión directa de su habilidad, lo que le permite entregar consistentemente restauraciones estéticas de alta calidad a sus clientes.

Tabla Resumen:

| Factor | Consideraciones Clave |

|---|---|

| Compatibilidad de Materiales | Debe coincidir con cerámicas específicas (ej., disilicato de litio, circonia) y rangos de temperatura requeridos |

| Precisión de Temperatura | Esencial para resultados estéticos; requiere control preciso y tasas de rampa programables |

| Tecnología de Calentamiento | Elementos de carburo de silicio para longevidad y calentamiento uniforme; afecta la consistencia de la cocción |

| Tamaño de la Cámara | Dicta la capacidad de producción; elija según el volumen del laboratorio (ej., grande para alto volumen, pequeño para boutique) |

| Facilidad de Uso | Programas de cocción preestablecidos y personalizados con interfaces intuitivas para reducir errores |

| Características de Seguridad | Protección contra sobretemperatura, apagado de emergencia y aislamiento de contacto frío |

| Valor a Largo Plazo | Considere el mantenimiento, el soporte del proveedor, la eficiencia energética y las certificaciones (ej., CE, UL) |

¡Actualice su laboratorio dental con los hornos de alta temperatura de precisión de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos soluciones avanzadas como hornos de mufla, tubulares y de vacío, adaptados a sus necesidades únicas. Ya sea usted un laboratorio de producción de alto volumen, un especialista boutique o una pequeña startup, nuestra profunda personalización asegura una cocción fiable y eficiente para materiales como la circonia y el disilicato de litio. ¡Contáctenos hoy para mejorar la calidad de sus restauraciones y aumentar el ROI con nuestro soporte experto!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio