La elección entre CVD y PECVD es una decisión de ingeniería crítica que depende de tres factores principales: la temperatura de deposición requerida, las propiedades deseadas de la película final y el costo total de producción. Si bien ambos son métodos de deposición química de vapor, PECVD utiliza plasma para permitir reacciones a temperaturas mucho más bajas, lo que lo hace adecuado para sustratos sensibles al calor y, a menudo, más rentable. El CVD tradicional se basa en alta energía térmica, que es ideal para crear películas de alta pureza en materiales robustos, pero tiene un costo más alto.

La compensación fundamental es la siguiente: el CVD tradicional utiliza calor alto para lograr alta pureza, mientras que el PECVD utiliza plasma para lograr alta versatilidad y bajo costo a bajas temperaturas. La tolerancia al calor de su sustrato y el presupuesto de su proyecto serán los factores determinantes más importantes.

Comprensión de los mecanismos centrales: calor vs. plasma

Para tomar una decisión informada, primero debe comprender la diferencia fundamental en cómo cada proceso impulsa la reacción química necesaria para la deposición de la película.

Cómo funciona el CVD tradicional

La deposición química de vapor (CVD) tradicional es un proceso termoquímico. Utiliza altas temperaturas, que a menudo oscilan entre varios cientos y más de mil grados Celsius, para proporcionar la energía necesaria para descomponer los gases precursores.

Estas moléculas de gas reactivo se depositan luego sobre el sustrato calentado, formando una película delgada sólida. El proceso generalmente ocurre bajo un ligero vacío o a presión normal.

Cómo funciona el PECVD

La deposición química de vapor asistida por plasma (PECVD) utiliza una fuente de energía diferente: plasma. Se utiliza un campo eléctrico para excitar los gases precursores, creando una mezcla de electrones, iones y radicales libres de alta energía.

Este plasma energizado impulsa las reacciones químicas, permitiendo que ocurran a temperaturas mucho más bajas, desde la temperatura ambiente hasta unos pocos cientos de grados Celsius. Esta única diferencia es la fuente de la mayoría de las ventajas distintivas del PECVD.

Factores clave en su decisión

Su elección estará finalmente guiada por las limitaciones y objetivos específicos de su aplicación. Desglosemos los factores más importantes.

Factor 1: Temperatura de deposición y compatibilidad del sustrato

Este es a menudo el primer y más crítico filtro. La temperatura del proceso dicta qué materiales puede recubrir.

El proceso de baja temperatura del PECVD lo hace ideal para recubrir sustratos sensibles al calor como plásticos, polímeros y otros materiales que serían dañados o degradados por el alto calor del CVD tradicional.

El requisito de alta temperatura del CVD restringe su uso a sustratos térmicamente robustos, como obleas de silicio, cerámicas y ciertos metales que pueden soportar el calor intenso sin deformarse ni fundirse.

Factor 2: Propiedades y calidad de la película

Las propiedades finales de la película depositada, como su pureza, densidad, espesor y tensión interna, se ven directamente afectadas por el método de deposición.

El PECVD suele producir películas con buena uniformidad, alta densidad y menos orificios. La menor temperatura reduce el estrés térmico y el desajuste de la red entre la película y el sustrato. Se destaca en la creación de películas de barrera nanodelgadas (50 nm y más) con propiedades altamente personalizables como la hidrofobicidad.

El CVD es capaz de producir películas de muy alta calidad y alta pureza. Sin embargo, las altas temperaturas pueden introducir una tensión térmica significativa, lo que puede causar defectos o una mala adhesión si el coeficiente de expansión térmica de la película y el sustrato no están bien ajustados. El proceso también tiende a crear películas más gruesas, con un mínimo de alrededor de 10 micrómetros a menudo necesario para una alta integridad.

Factor 3: Tasa de deposición y costo

Para cualquier entorno de producción, el tiempo y el dinero son primordiales.

El PECVD es generalmente la opción más rentable. Sus temperaturas de operación más bajas se traducen directamente en un menor consumo de energía. Además, a menudo permite tiempos de deposición más rápidos y el uso de materiales precursores más baratos, lo que reduce aún más los costos de producción.

El CVD es típicamente un proceso más caro. El alto calor requiere una entrada de energía significativa y el proceso puede tener largos tiempos de deposición. Los precursores especializados requeridos para películas de alta pureza también pueden ser costosos.

Comprender las ventajas y limitaciones

Ningún proceso es perfecto. Una evaluación objetiva requiere reconocer los inconvenientes de cada método.

Desventajas del PECVD

Las principales ventajas del PECVD implican la robustez de la película. Si bien es versátil, las películas pueden tener un rendimiento de barrera más débil en comparación con métodos especializados como la deposición de Parylene.

Además, las películas de PECVD suelen ser más blandas y pueden tener una resistencia limitada al desgaste. Finalmente, el uso de ciertos gases precursores, particularmente los halogenados, puede plantear preocupaciones de salud o ambientales que deben gestionarse.

Desventajas del CVD

La principal desventaja del CVD es el costo, impulsado por el alto consumo de energía y los largos tiempos de proceso. El calor intenso también conduce a una vida útil limitada para el propio equipo, ya que los componentes sufren el envejecimiento debido al estrés térmico y la oxidación.

Al igual que las películas de PECVD, algunos recubrimientos de CVD también pueden exhibir una baja resistencia al desgaste, lo que los hace inadecuados para ciertas aplicaciones exteriores o de alto contacto.

Tomar la decisión correcta para su aplicación

Para seleccionar el proceso correcto, base su decisión en el objetivo principal de su proyecto.

- Si su enfoque principal es la rentabilidad y el recubrimiento de materiales sensibles al calor: PECVD es la opción clara debido a su proceso de baja temperatura, menor consumo de energía y tasas de deposición más rápidas.

- Si su enfoque principal es lograr la mayor pureza posible de la película en un sustrato térmicamente robusto: el CVD tradicional es a menudo el método superior, siempre que pueda tolerar los costos más altos y el potencial de estrés térmico.

- Si su enfoque principal es crear películas funcionales delgadas, de baja tensión y altamente personalizadas: PECVD ofrece una flexibilidad inigualable para la ingeniería de propiedades específicas como la hidrofobicidad o la protección UV a nanoescala.

En última instancia, su decisión depende de si las limitaciones de materiales y el presupuesto de su aplicación se alinean con el régimen de alto calor y alta pureza del CVD o la naturaleza versátil, de baja temperatura y rentable del PECVD.

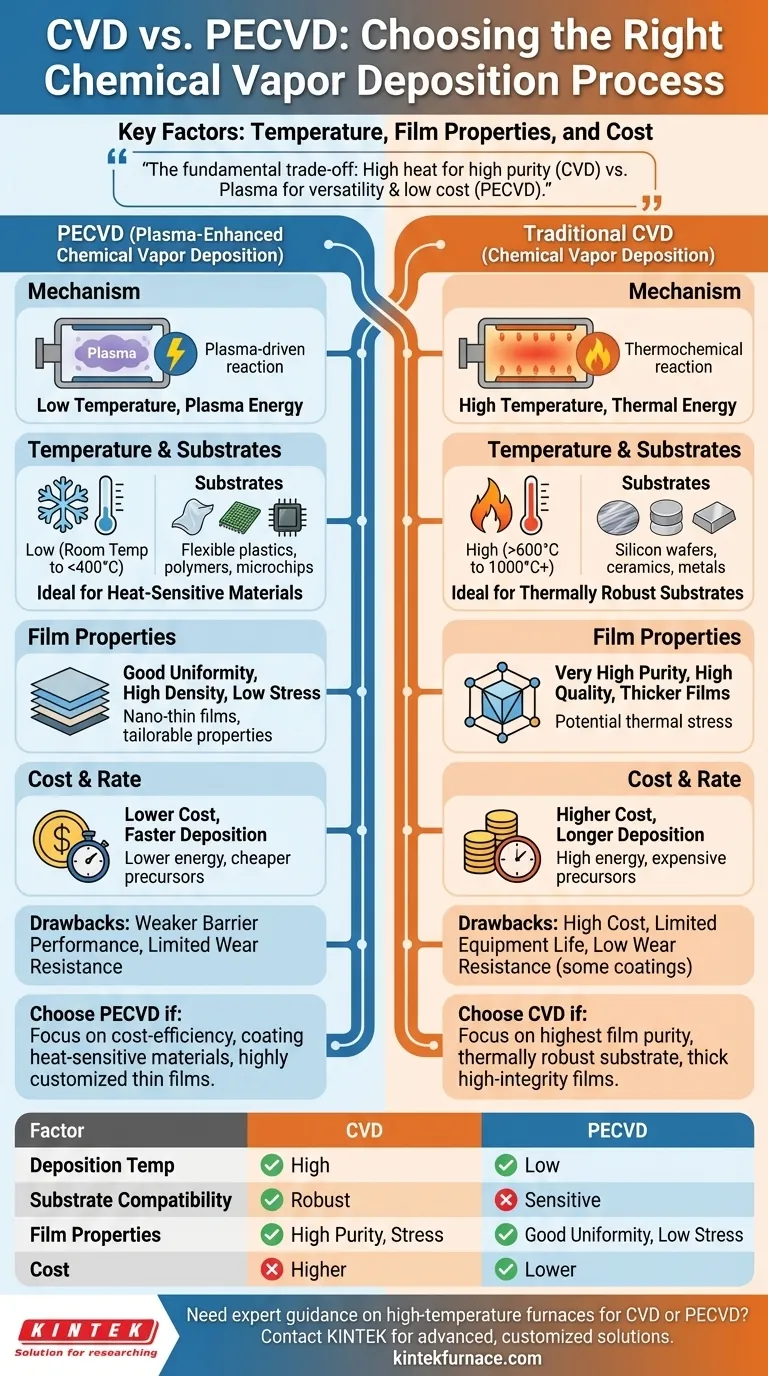

Tabla resumen:

| Factor | CVD | PECVD |

|---|---|---|

| Temperatura de deposición | Alta (cientos a más de 1000°C) | Baja (temperatura ambiente a unos pocos cientos de °C) |

| Compatibilidad del sustrato | Térmicamente robusto (p. ej., silicio, cerámica) | Sensible al calor (p. ej., plásticos, polímeros) |

| Propiedades de la película | Alta pureza, posible estrés térmico | Buena uniformidad, alta densidad, baja tensión |

| Costo | Más alto (energía, tiempo, precursores) | Más bajo (energía, deposición más rápida, precursores más baratos) |

| Ideal para | Películas de alta pureza en sustratos robustos | Recubrimientos versátiles y rentables en materiales sensibles |

¿Necesita orientación experta para seleccionar el horno de alta temperatura adecuado para sus procesos de CVD o PECVD? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas de CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos, garantizando un rendimiento, eficiencia y rentabilidad óptimos. Contáctenos hoy para analizar cómo nuestras soluciones de hornos a medida pueden mejorar la productividad y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura