En el tratamiento térmico, las atmósferas de horno más comunes se crean utilizando nitrógeno, hidrógeno, monóxido de carbono y gases inertes como el argón. Gases como el metano, el propano y el amoníaco también se utilizan como fuentes de estos componentes activos primarios. El gas o la mezcla específica no es arbitraria; es una herramienta controlada con precisión elegida para proteger la superficie del material o cambiar intencionalmente sus propiedades químicas a altas temperaturas.

Una atmósfera de horno es un control de ingeniería activo, no un entorno pasivo. Su propósito es doble: proteger la pieza de trabajo de reacciones nocivas como la oxidación, o servir como un agente reactivo que mejora las propiedades superficiales como la dureza.

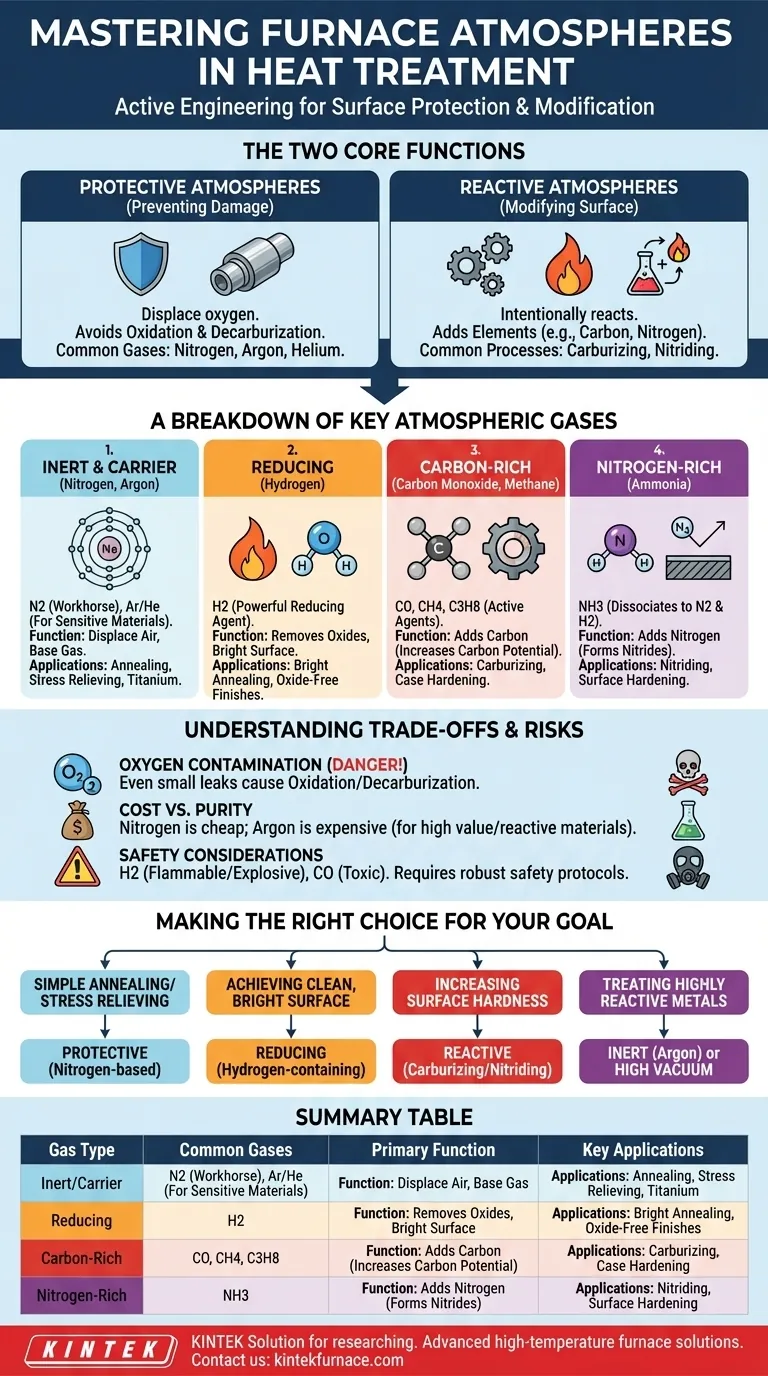

Las Dos Funciones Principales de una Atmósfera de Horno

La elección de la atmósfera depende fundamentalmente de si necesita proteger el componente o modificarlo. Estos dos objetivos dictan entornos químicos completamente diferentes dentro del horno.

Atmósferas Protectoras: Prevención de Daños

El objetivo principal de una atmósfera protectora es prevenir reacciones químicas no deseadas entre la superficie metálica caliente y el aire. Las reacciones dañinas más comunes son la oxidación (formación de cascarilla) y la descarburación (la pérdida de contenido de carbono del acero, lo que lo vuelve más blando).

Estas atmósferas funcionan desplazando el oxígeno. Típicamente se componen de nitrógeno, hidrógeno o gases inertes, que no reaccionan negativamente con la pieza de trabajo.

Atmósferas Reactivas: Modificación de la Superficie

En procesos como el endurecimiento superficial (cementación), la atmósfera está diseñada intencionalmente para reaccionar con la superficie del metal. La mezcla de gases actúa como un portador, suministrando elementos específicos para ser absorbidos por la pieza de trabajo.

Por ejemplo, en la cementación, los gases ricos en carbono añaden carbono a la superficie del acero para aumentar su dureza. En la nitruración, se utiliza amoníaco para introducir nitrógeno con un efecto de endurecimiento similar.

Un Resumen de los Gases Atmosféricos Clave

Cada gas tiene un papel químico distinto. La mayoría de las atmósferas de horno no son un único gas puro, sino una mezcla cuidadosamente equilibrada diseñada para un resultado específico.

Gases Inertes y Portadores (Nitrógeno, Argón)

El Nitrógeno (N2) es el caballo de batalla de las atmósferas de tratamiento térmico. Es relativamente económico e inerte bajo la mayoría de las condiciones, lo que lo convierte en un excelente gas base para desplazar el aire.

El Argón (Ar) y el Helio (He) son gases verdaderamente inertes. Se utilizan para materiales altamente sensibles, como el titanio o ciertos aceros inoxidables, donde incluso el nitrógeno podría formar nitruros no deseados a altas temperaturas.

Gases Reductores (Hidrógeno)

El Hidrógeno (H2) es un potente agente reductor. Esto significa que busca activamente y reacciona con el oxígeno, eliminando los óxidos superficiales y previniendo la formación de nuevos.

Se utilizan atmósferas con un porcentaje significativo de hidrógeno para procesos como el recocido brillante, donde un acabado superficial limpio, brillante y libre de óxido es fundamental.

Gases Ricos en Carbono (Monóxido de Carbono, Metano)

El Monóxido de Carbono (CO) es el principal gas activo en los procesos de cementación. Transfiere eficientemente átomos de carbono a la superficie del acero, un proceso conocido como aumentar el "potencial de carbono".

Gases como el metano (CH4) o el propano se utilizan a menudo como "gases de enriquecimiento". Se añaden a un gas portador a base de nitrógeno y se descomponen a altas temperaturas para producir el monóxido de carbono e hidrógeno deseados.

Gases Ricos en Nitrógeno (Amoníaco)

El Amoníaco Disociado (NH3) es la fuente para la nitruración. En el horno, el amoníaco se descompone en sus partes constituyentes: 75% de hidrógeno y 25% de nitrógeno. El nitrógeno elemental es luego absorbido por la superficie del acero para formar compuestos de nitruro duros.

Comprensión de las Compensaciones y Riesgos

Elegir una atmósfera implica equilibrar los requisitos del proceso, la compatibilidad del material, el costo y la seguridad.

El Peligro de la Contaminación por Oxígeno

El Oxígeno (O2) es casi siempre un contaminante no deseado. Incluso pequeñas fugas que permiten que el aire (que es 21% oxígeno) entre en el horno pueden provocar una oxidación y descarburación significativas, comprometiendo la calidad de la pieza final.

Costo vs. Pureza

El nitrógeno es mucho más común que el argón simplemente porque es mucho menos costoso. Para la mayoría de las aplicaciones, el nitrógeno es lo suficientemente inerte. El alto costo del argón solo se justifica al tratar materiales extremadamente reactivos o de alto valor que exigen una pureza química absoluta.

Consideraciones de Seguridad

Muchos gases atmosféricos esenciales son peligrosos. El hidrógeno es altamente inflamable y explosivo, lo que requiere un manejo cuidadoso y detección de fugas. El monóxido de carbono es extremadamente tóxico. Las instalaciones que utilizan estos gases deben contar con protocolos de seguridad robustos, ventilación y sistemas de monitoreo.

Tomando la Decisión Correcta para su Objetivo

Su objetivo de proceso dicta directamente la estrategia atmosférica correcta.

- Si su enfoque principal es el recocido simple o la liberación de tensiones: Una atmósfera protectora a base de nitrógeno es a menudo la solución más rentable.

- Si su enfoque principal es lograr una superficie limpia y brillante: Se necesita una atmósfera que contenga hidrógeno para reducir cualquier óxido superficial.

- Si su enfoque principal es aumentar la dureza superficial: Se requiere una atmósfera reactiva para la cementación (usando monóxido de carbono) o la nitruración (usando amoníaco).

- Si su enfoque principal es tratar metales altamente reactivos como el titanio: Solo un gas inerte puro como el argón o un alto vacío evitará la contaminación.

En última instancia, dominar las atmósferas de horno consiste en utilizar la química controlada para lograr un resultado metalúrgico preciso.

Tabla Resumen:

| Tipo de Gas | Gases Comunes | Función Principal | Aplicaciones Clave |

|---|---|---|---|

| Inerte/Portador | Nitrógeno, Argón | Desplazar el oxígeno, prevenir reacciones | Recocido, liberación de tensiones, materiales sensibles |

| Reductor | Hidrógeno | Eliminar óxidos, prevenir la oxidación | Recocido brillante, superficies libres de óxido |

| Rico en Carbono | Monóxido de Carbono, Metano | Añadir carbono para el endurecimiento superficial | Cementación, aumento del potencial de carbono |

| Rico en Nitrógeno | Amoníaco | Añadir nitrógeno para el endurecimiento superficial | Nitruación, formación de compuestos de nitruro |

¿Tiene dificultades para seleccionar la atmósfera de horno adecuada para sus necesidades de tratamiento térmico? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de muffle, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con sus requisitos experimentales únicos con precisión, mejorando la eficiencia y los resultados. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden optimizar su proceso.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente