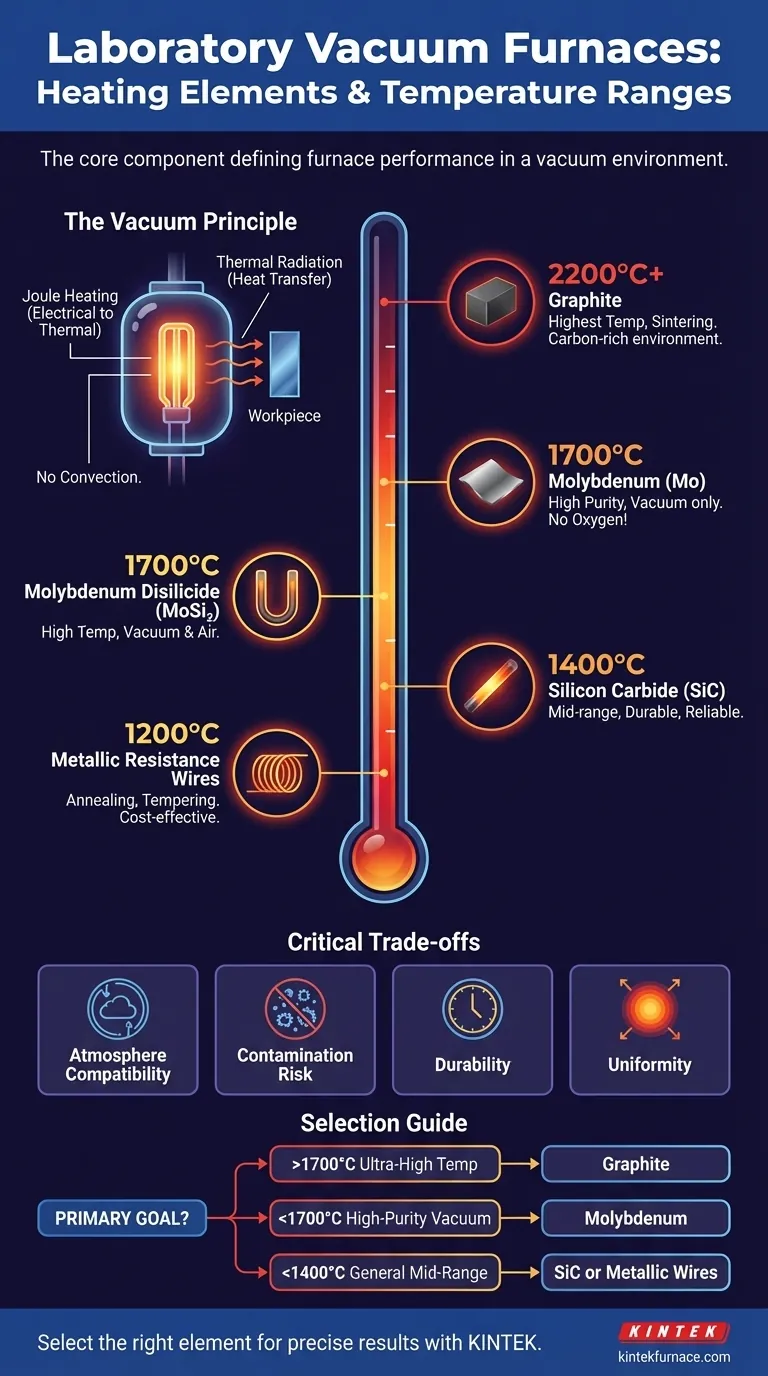

En los hornos de vacío de laboratorio, el elemento calefactor es el componente central que dicta la temperatura máxima y el rango de aplicación de la unidad. Los elementos más comunes son el grafito para las temperaturas más altas (hasta 2200 °C o más), los metales refractarios como el molibdeno para aplicaciones de alta pureza (alrededor de 1700 °C), el disilicuro de molibdeno (1700 °C), el carburo de silicio (1400 °C) y los alambres de resistencia metálica para procesos de temperatura más baja (1200 °C).

La elección del elemento calefactor no se trata solo de alcanzar una temperatura objetivo. Es una decisión crítica que define la compatibilidad atmosférica del horno, el potencial de contaminación del material y, en última instancia, su idoneidad para un proceso científico o industrial específico.

El papel de los elementos calefactores en un vacío

El trabajo de un elemento calefactor parece simple, pero su función dentro de un entorno de alto vacío es altamente especializada. Comprender este principio es clave para apreciar las diferencias entre los tipos de elementos.

Conversión de electricidad en calor

Todos los elementos calefactores comunes operan bajo el principio del calentamiento Joule, o calentamiento resistivo. A medida que la corriente eléctrica pasa a través del elemento, su resistencia natural convierte esa energía eléctrica en energía térmica, lo que hace que brille intensamente.

El predominio de la radiación

En un horno estándar, el calor se transfiere a través de la conducción, la convección y la radiación. Sin embargo, en el vacío casi perfecto de un horno de laboratorio, se elimina la convección. El calor se transfiere casi en su totalidad a través de la radiación térmica, moviéndose desde el elemento caliente hacia la pieza de trabajo más fría. Esto hace que el diseño y la colocación del elemento sean críticos para lograr temperaturas uniformes.

Un desglose de los elementos calefactores comunes

Cada material ofrece una combinación única de temperatura máxima, compatibilidad atmosférica y propiedades físicas.

Grafito (Hasta 2200 °C, extendiéndose a 3000 °C en algunos diseños)

El grafito es el material de elección para las aplicaciones de temperatura más alta, como la sinterización de cerámicas avanzadas o el procesamiento de metales refractarios. Es robusto, relativamente de bajo costo por su rendimiento y tiene una excelente estabilidad térmica.

Molibdeno (Hasta ~1700 °C)

El molibdeno (Mo) es un metal refractario apreciado por su resistencia a altas temperaturas y su excepcional pureza. Es la opción ideal para procesos donde cualquier contaminación por carbono de los elementos de grafito sería perjudicial para la muestra.

Disilicuro de molibdeno (MoSi₂) (Hasta 1700 °C)

Los elementos de MoSi₂ son conocidos por su capacidad para operar a altas temperaturas. Si bien son muy comunes en hornos calentados con aire debido a una capa protectora de sílice que se forma en su superficie, también se utilizan en entornos de vacío por su alto rendimiento.

Carburo de silicio (SiC) (Hasta 1400 °C)

El carburo de silicio es un elemento calefactor duradero y confiable para aplicaciones de temperatura media. Es mecánicamente fuerte y ofrece una larga vida útil para procesos que no requieren las temperaturas extremas del grafito o el molibdeno.

Alambres de resistencia metálica (Hasta 1200 °C)

Se utilizan aleaciones como níquel-cromo (NiCr) o hierro-cromo-aluminio (FeCrAl) en forma de alambre o varilla para aplicaciones de vacío a temperaturas más bajas. Son soluciones rentables para procesos como el recocido, el templado y la soldadura fuerte.

Comprender las compensaciones críticas

Seleccionar un elemento es un ejercicio para equilibrar requisitos en competencia. No hay un único material "mejor", solo el más apropiado para la tarea.

Compatibilidad atmosférica

Este es posiblemente el factor más crítico en un horno de vacío. El molibdeno no debe exponerse al oxígeno a altas temperaturas, ya que se oxidará rápidamente; es exclusivamente para alto vacío o atmósferas de hidrógeno puro y seco. El grafito también se utiliza solo en vacío o gas inerte, ya que se combustionaría en aire.

Riesgo de contaminación del material

El elemento calefactor puede influir en la pureza del producto final. Los elementos de grafito pueden desgasificar o desprender partículas microscópicas de carbono, lo que puede ser un problema crítico en la investigación de semiconductores o aleaciones de grado médico. El molibdeno es excepcionalmente limpio, lo que lo convierte en una opción superior para trabajos de alta pureza.

Durabilidad y vida útil

La vida útil operativa de un elemento se ve afectada por los ciclos térmicos (calentamiento y enfriamiento) y la pureza del vacío o del gas del proceso. Los contaminantes que se filtran en la cámara pueden acortar drásticamente la vida útil de elementos sensibles como el molibdeno.

Diseño físico y uniformidad

Los elementos pueden montarse como varillas dispuestas radialmente alrededor de la zona de calentamiento o como paneles en las paredes y la puerta. Esta colocación está diseñada para proporcionar el campo de temperatura más uniforme posible, asegurando que toda la pieza de trabajo reciba la misma cantidad de calor.

Tomando la decisión correcta para su aplicación

Base su decisión en el objetivo principal de su trabajo de procesamiento de materiales.

- Si su enfoque principal es el procesamiento a temperatura ultra alta (>1700 °C): El grafito es la opción estándar, siempre que su proceso y material puedan tolerar un entorno rico en carbono.

- Si su enfoque principal es el procesamiento de alta pureza en alto vacío (<1700 °C): El molibdeno es el elemento ideal debido a su limpieza y estabilidad en un vacío.

- Si su enfoque principal son las aplicaciones de rango medio de propósito general (<1400 °C): El carburo de silicio (SiC) y los alambres de resistencia metálica ofrecen una solución rentable y altamente confiable.

En última instancia, seleccionar el elemento calefactor correcto es el paso fundamental para garantizar que su horno de vacío ofrezca los resultados precisos, repetibles y limpios que exige su trabajo.

Tabla de resumen:

| Elemento Calefactor | Rango de Temperatura Máxima | Aplicaciones Clave |

|---|---|---|

| Grafito | Hasta 2200 °C (se extiende hasta 3000 °C) | Sinterización de cerámicas, metales refractarios |

| Molibdeno | Hasta ~1700 °C | Procesos de alta pureza, entornos de vacío |

| Disilicuro de Molibdeno | Hasta 1700 °C | Aplicaciones de alta temperatura, vacío y aire |

| Carburo de Silicio | Hasta 1400 °C | Temperatura media, procesos duraderos |

| Alambres de Resistencia Metálica | Hasta 1200 °C | Recocido, templado, soldadura fuerte |

¿Tiene dificultades para seleccionar el elemento calefactor adecuado para el horno de vacío de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar su procesamiento de materiales con hornos confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura