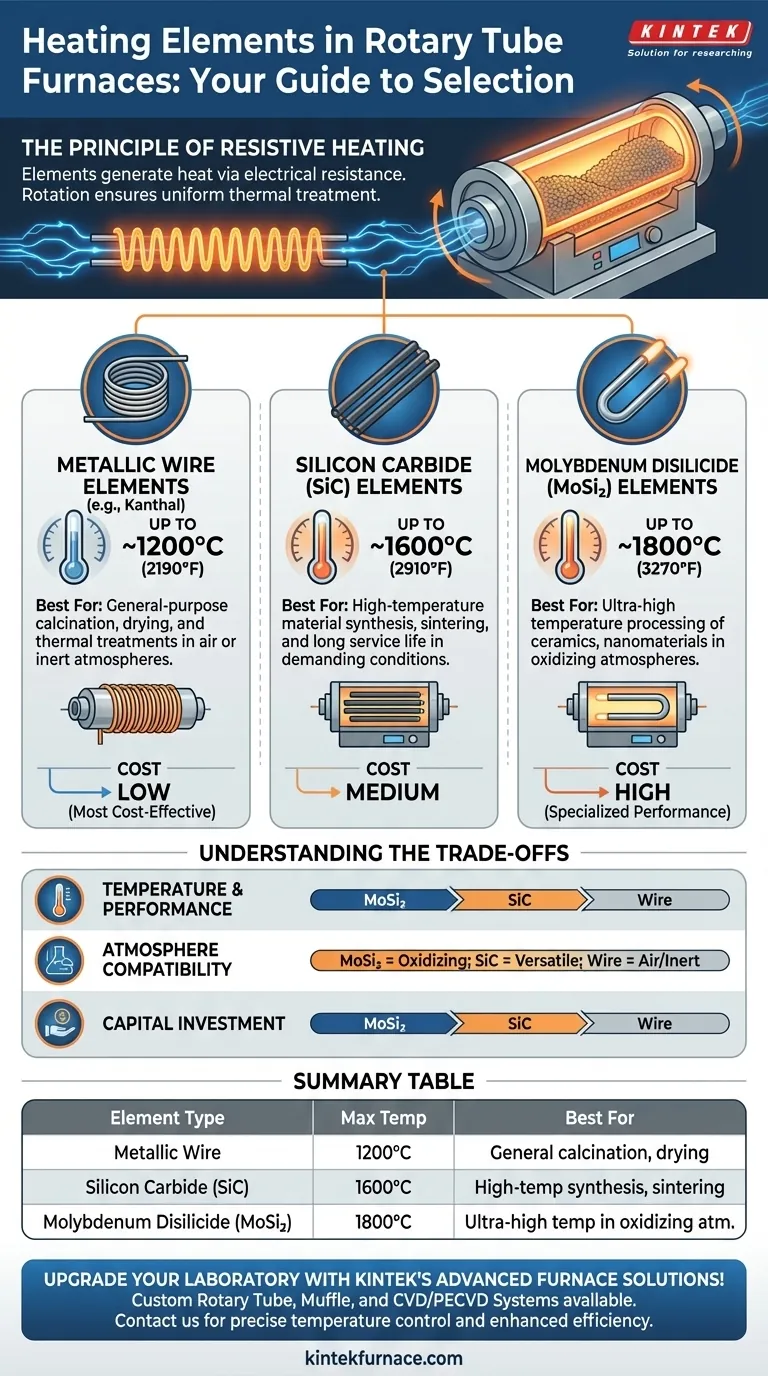

En los hornos de tubo rotatorio, la elección del elemento calefactor está dictada principalmente por la temperatura de operación requerida y la atmósfera de procesamiento. Los tipos más comunes son los elementos enrollados con alambre metálico, las barras de carburo de silicio (SiC) y los elementos de disiliciuro de molibdeno (MoSi₂). Cada uno está diseñado para un rango de rendimiento específico, asegurando que el horno pueda calentar materiales de manera confiable y eficiente para una aplicación dada.

La selección de un elemento calefactor no es arbitraria; es una decisión de diseño crítica directamente relacionada con la temperatura máxima y la atmósfera que requiere su proceso. Comprender las capacidades y limitaciones de cada tipo de elemento es esencial para garantizar la eficiencia operativa y la longevidad del horno.

El Principio de Calentamiento por Resistencia

La función principal de un horno de tubo rotatorio es proporcionar un tratamiento térmico dinámico y uniforme a materiales granulares o en polvo. Los elementos calefactores son el motor que impulsa este proceso.

Cómo Generan Calor los Elementos

Todos los elementos calefactores comunes operan bajo el principio de resistencia eléctrica. Cuando se pasa una corriente eléctrica a través del elemento, su resistencia inherente provoca que se caliente significativamente. Este calor radiante se transfiere luego a la cámara del horno y al tubo de trabajo giratorio.

Garantizar la Uniformidad

Mientras que los elementos proporcionan el calor, la rotación del horno es lo que garantiza la uniformidad. Al voltear constantemente el material, el sistema asegura que todas las partículas se expongan uniformemente al calor radiante, previniendo puntos calientes y ofreciendo resultados altamente consistentes y reproducibles.

Un Análisis de los Elementos Calefactores Comunes

El elemento específico utilizado en un horno es un reflejo directo de su rango de operación previsto.

Elementos de Alambre Metálico

Estos elementos, a menudo hechos de aleaciones como Kanthal (FeCrAl), están enrollados alrededor del tubo cerámico del horno. Son el estándar para aplicaciones de temperatura baja y moderada.

- Temperatura de Operación: Típicamente hasta ~1200°C (2190°F).

- Mejor Para: Calcinación de propósito general, secado y tratamientos térmicos en aire o atmósferas inertes donde no se requieren temperaturas extremas.

Elementos de Carburo de Silicio (SiC)

Los elementos de carburo de silicio son varillas robustas y autoportantes típicamente posicionadas paralelas al tubo de trabajo. Representan un paso significativo en capacidad de temperatura y durabilidad en comparación con los elementos de alambre.

- Temperatura de Operación: Típicamente hasta ~1600°C (2910°F).

- Mejor Para: Síntesis de materiales a alta temperatura, sinterización y procesos que requieren una larga vida útil bajo condiciones exigentes.

Elementos de Disiliciuro de Molibdeno (MoSi₂)

Estos elementos en forma de "U" son la mejor opción para las aplicaciones de temperatura más alta en atmósferas oxidantes. Cuando se calientan al aire, forman una capa superficial protectora de vidrio de cuarzo (SiO₂) que les permite funcionar a temperaturas extremas.

- Temperatura de Operación: Hasta ~1800°C (3270°F).

- Mejor Para: Procesamiento a ultra alta temperatura de cerámicas, nanomateriales y polvos especiales en un ambiente con aire u oxígeno.

Comprender las Compensaciones

Elegir un horno implica equilibrar el rendimiento, el costo y las necesidades específicas de su proceso de material. El elemento calefactor es fundamental para esta decisión.

El Impacto de la Temperatura

Este es el factor más importante. Usar un elemento más allá de su temperatura máxima nominal conducirá a una degradación rápida y a una falla prematura. Por el contrario, sobredimensionar un horno con elementos de alta temperatura para un proceso de baja temperatura resulta en un gasto de capital innecesario.

La Influencia de la Atmósfera del Horno

La atmósfera dentro del horno puede reaccionar con los elementos calefactores.

- Los elementos de MoSi₂ dependen de una atmósfera oxidante (como el aire) para formar su capa protectora y generalmente no son adecuados para atmósferas reductoras (como el hidrógeno).

- Los elementos de alambre metálico se oxidarán lentamente con el tiempo, lo cual es parte normal de su proceso de envejecimiento en el aire.

- Los elementos de SiC son relativamente robustos en diferentes atmósferas, pero aún tienen limitaciones.

Costo vs. Rendimiento

Existe una correlación directa entre la capacidad de temperatura y el costo.

- Los hornos de alambre enrollado son los más rentables.

- El carburo de silicio representa una inversión de rango medio para un mayor rendimiento.

- Los hornos de disiliciuro de molibdeno son los más caros, lo que refleja sus capacidades especializadas de alta temperatura.

Selección del Elemento Correcto para su Proceso

Sus objetivos de procesamiento específicos deben guiar su elección.

- Si su enfoque principal es el procesamiento de propósito general hasta 1200°C: Un horno con elementos de alambre metálico enrollado ofrece la solución más rentable y confiable.

- Si su enfoque principal es el procesamiento a alta temperatura hasta 1600°C: Los elementos de carburo de silicio (SiC) proporcionan una opción duradera y versátil para aplicaciones más exigentes.

- Si su enfoque principal es alcanzar temperaturas máximas (superiores a 1600°C) en una atmósfera de aire: Se requieren elementos de disiliciuro de molibdeno (MoSi₂), que representan el pico de rendimiento para el procesamiento térmico.

Adaptar el elemento calefactor a sus necesidades específicas de temperatura y atmósfera es el paso fundamental para lograr resultados confiables y reproducibles.

Tabla Resumen:

| Tipo de Elemento Calefactor | Temperatura Máx. | Mejor Para |

|---|---|---|

| Alambre Metálico (ej. Kanthal) | Hasta 1200°C | Calcinación de propósito general, secado en aire o atmósferas inertes |

| Carburo de Silicio (SiC) | Hasta 1600°C | Síntesis a alta temperatura, sinterización, aplicaciones duraderas |

| Disiliciuro de Molibdeno (MoSi₂) | Hasta 1800°C | Procesamiento a ultra alta temperatura en atmósferas oxidantes |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de tubo rotatorio confiables que cuentan con elementos como alambre metálico, SiC y MoSi₂. Nuestra línea de productos incluye Hornos Muffle, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. Logre un control preciso de la temperatura y una mayor eficiencia: contáctenos hoy para analizar cómo podemos apoyar sus metas de investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado