Los hornos de horno rotatorio son una tecnología fundamental en una amplia gama de industrias pesadas y avanzadas. Se utilizan más comúnmente en metalurgia para el procesamiento de metales, en el procesamiento químico para crear compuestos como catalizadores y óxidos, y en la producción de materiales avanzados como cerámicas y componentes de baterías. Su valor radica en su capacidad para procesar materiales continuamente a temperaturas muy altas.

Un horno rotatorio es más que un simple horno; es un reactor químico dinámico. Su propósito principal no es meramente calentar una sustancia, sino utilizar temperaturas altas controladas con precisión y un entorno giratorio para inducir transformaciones físicas y químicas específicas en materiales granulares o en polvo.

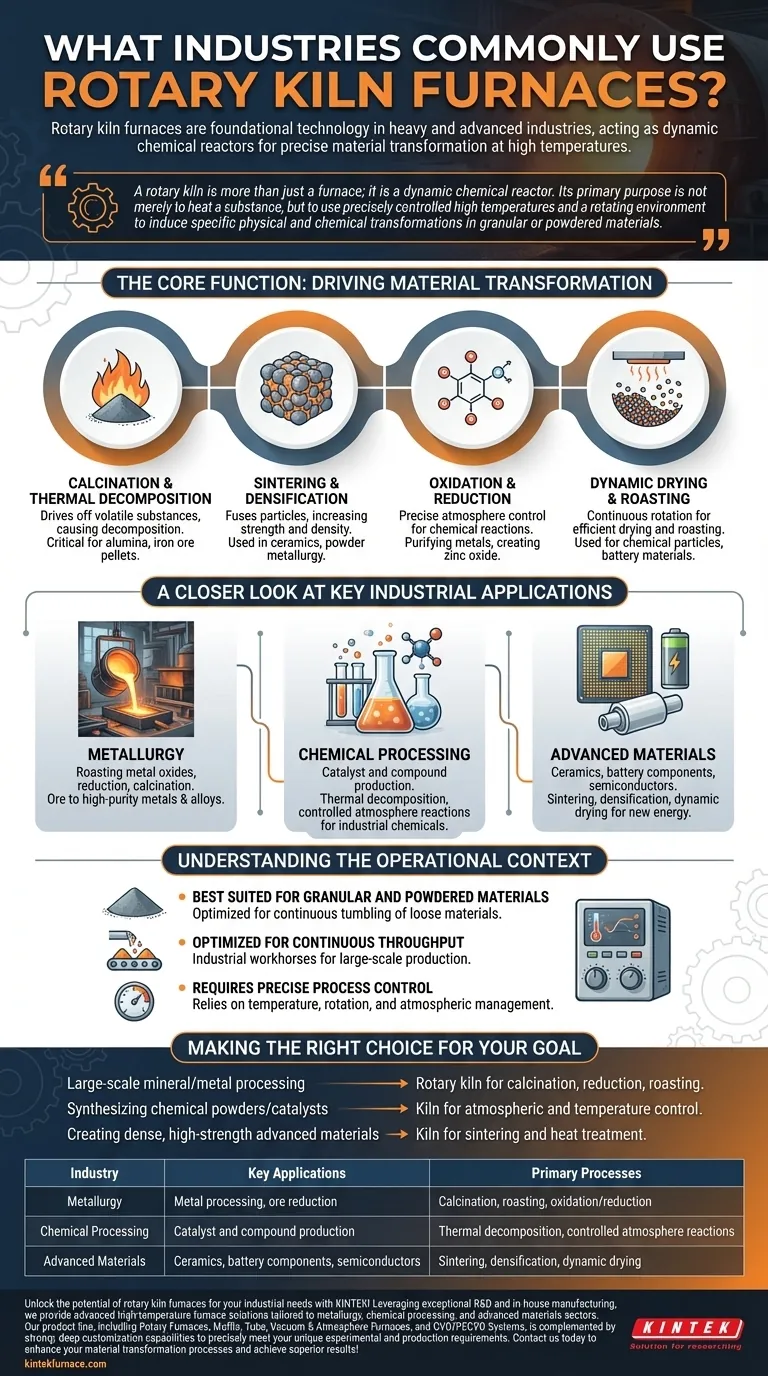

La Función Central: Impulsar la Transformación de Materiales

Un horno rotatorio se destaca en cambiar la naturaleza fundamental de los materiales. La combinación de calor, atmósfera controlada y movimiento de volteo constante lo hace excepcionalmente efectivo para varios procesos industriales clave.

Calcinación y Descomposición Térmica

La calcinación es un proceso que utiliza calor para expulsar sustancias volátiles (como agua o CO₂) de un material, lo que provoca su descomposición o cambio de estado químico.

Esto es fundamental para producir materiales como alúmina a partir de bauxita o para fabricar gránulos de mineral de hierro antes de que entren en un alto horno.

Sinterización y Densificación

La sinterización utiliza el calor para fusionar partículas, aumentando la resistencia y densidad de un material sin fundirlo.

En cerámica, este proceso se utiliza para cocer productos y crear materiales densos y uniformes. En metalurgia, se utiliza para sinterizar polvos metálicos en formas sólidas.

Oxidación y Reducción

Los hornos rotatorios permiten un control preciso de la atmósfera de procesamiento, lo que posibilita reacciones químicas específicas.

La oxidación (adición de oxígeno) y la reducción (eliminación de oxígeno) son vitales en metalurgia para purificar metales a partir de sus minerales. Estas reacciones también se utilizan para crear productos químicos como el óxido de zinc.

Secado Dinámico y Tostación

La rotación continua asegura que cada partícula esté expuesta al calor, haciendo que los hornos rotatorios sean altamente eficientes para secar y tostar polvos y gránulos.

Esto se utiliza comúnmente para partículas químicas, abrasivos y materiales utilizados en baterías de litio.

Una Mirada Más Cercana a las Aplicaciones Industriales Clave

La versatilidad de estas funciones principales significa que los hornos rotatorios son indispensables en muchos sectores, cada uno aprovechando la tecnología para un resultado específico.

En Metalurgia: Del Mineral al Metal Puro

La industria metalúrgica utiliza hornos rotatorios para la tostación de óxidos metálicos y para procesos de reducción y calcinación. Este es un paso clave en la producción de metales y aleaciones de alta pureza a partir de mineral en bruto.

En Procesamiento Químico: Creación de Compuestos Esenciales

Los hornos rotatorios son fundamentales en la producción de muchos productos químicos industriales. Se utilizan para fabricar catalizadores, gel de sílice y otros compuestos que requieren síntesis a alta temperatura en un entorno dinámico y controlado.

En Materiales Avanzados: Para Cerámicas y Nueva Energía

La capacidad de mejorar las propiedades del material, como la densidad, la resistencia y la resistencia a la corrosión, hace que los hornos rotatorios sean esenciales para aplicaciones avanzadas.

Esto incluye la cocción de productos cerámicos, la preparación de materiales semiconductores y el desarrollo de componentes para campos de nueva energía como células solares y pilas de combustible.

Comprensión del Contexto Operacional

Aunque son potentes, los hornos rotatorios están diseñados para una escala operativa y un tipo de material específicos. Comprender su uso previsto es clave para aprovechar sus beneficios.

Más Adecuados para Materiales Granulares y en Polvo

El diseño de un horno rotatorio está optimizado para el volteo continuo y el rendimiento de materiales sueltos. No está diseñado para procesar objetos sólidos grandes y únicos.

Optimizado para Rendimiento Continuo

Estos hornos son caballos de batalla industriales, construidos para la producción continua a gran escala. Son menos eficientes para lotes de laboratorio pequeños e individuales, donde un horno de caja o mufla podría ser más apropiado.

Requiere Control Preciso del Proceso

El valor de un horno rotatorio proviene de la capacidad de gestionar con precisión la temperatura, la velocidad de rotación y las condiciones atmosféricas. Lograr una salida consistente y de alta calidad depende del dominio de estos controles de proceso.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno rotatorio está impulsada completamente por la transformación del material que necesita lograr.

- Si su enfoque principal es el procesamiento de minerales o metales a gran escala: Un horno rotatorio es la herramienta definitiva para procesos esenciales como la calcinación, la reducción de minerales y la tostación.

- Si su enfoque principal es la síntesis de polvos químicos o catalizadores: La capacidad del horno para controlar la atmósfera y la temperatura durante el procesamiento continuo es una ventaja crítica.

- Si su enfoque principal es la creación de materiales avanzados densos y de alta resistencia: Las capacidades de sinterización y tratamiento térmico de un horno rotatorio son vitales para lograr las propiedades finales deseadas del material.

En última instancia, la prevalencia del horno rotatorio es un resultado directo de su capacidad única para transformar materiales sueltos a escala industrial.

Tabla de Resumen:

| Industria | Aplicaciones Clave | Procesos Principales |

|---|---|---|

| Metalurgia | Procesamiento de metales, reducción de minerales | Calcinación, tostación, oxidación/reducción |

| Procesamiento Químico | Producción de catalizadores y compuestos | Descomposición térmica, reacciones en atmósfera controlada |

| Materiales Avanzados | Cerámicas, componentes de baterías, semiconductores | Sinterización, densificación, secado dinámico |

¡Desbloquee el potencial de los hornos de horno rotatorio para sus necesidades industriales con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura adaptadas a los sectores de metalurgia, procesamiento químico y materiales avanzados. Nuestra línea de productos, que incluye Hornos Rotatorios, Hornos de Muffle, de Tubo, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación y producción. ¡Contáctenos hoy para mejorar sus procesos de transformación de materiales y lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo