En resumen, un horno de Deposición Química de Vapor (CVD) es un sistema de alta temperatura y altamente controlado que se utiliza para crear películas o recubrimientos ultrafinos y de alto rendimiento en la superficie de un sustrato. Esto se logra introduciendo gases específicos (precursores) que reaccionan y se descomponen dentro del horno, depositando un material sólido átomo por átomo sobre el objeto objetivo. Este proceso es fundamental para la fabricación de la electrónica moderna y materiales avanzados.

Un horno CVD no es solo para aplicar un recubrimiento simple; es un instrumento de precisión para construir materiales desde cero. Permite la fabricación de estructuras complejas y multicapa con control a nivel atómico, razón por la cual es indispensable para crear semiconductores, células solares y componentes resistentes al desgaste.

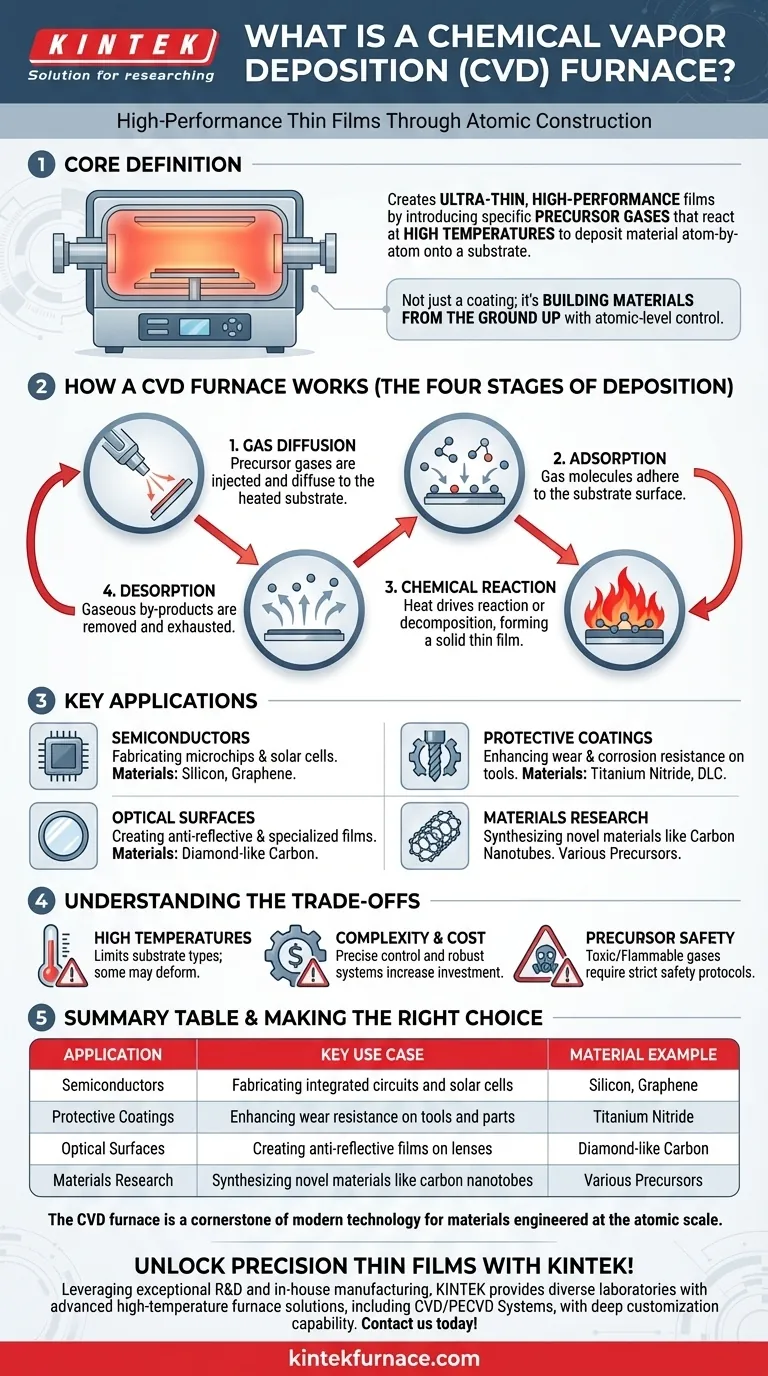

Cómo funciona un horno CVD

Para entender el CVD, hay que pensar en él como una forma de "construcción atómica" en lugar de un simple recubrimiento. El horno crea el ambiente perfecto para que las reacciones químicas construyan una nueva capa sólida a partir de un estado gaseoso.

El principio fundamental: Construcción con gas

El proceso comienza con un sustrato, que es el material base a recubrir (como una oblea de silicio o una herramienta de máquina). Este sustrato se coloca dentro de la cámara de reacción del horno.

El objetivo es depositar un nuevo material, como silicio o grafeno, sobre este sustrato. En lugar de usar una forma sólida o líquida del nuevo material, el CVD utiliza un gas precursor que contiene los elementos químicos necesarios.

Las cuatro etapas de la deposición

La deposición en sí ocurre en una secuencia precisa de cuatro etapas que es cuidadosamente controlada por la temperatura y los ajustes de presión del horno.

- Difusión de gas: Los gases precursores se inyectan en la cámara y se difunden hacia el sustrato calentado.

- Adsorción: Las moléculas de gas aterrizan y se adsorben en la superficie del sustrato.

- Reacción química: El calor intenso del horno proporciona la energía para que los gases precursores reaccionen o se descompongan, dejando el material sólido deseado como una película delgada.

- Desorción: Los subproductos gaseosos de la reacción se eliminan de la superficie y se extraen de la cámara, dejando solo la película pura y sólida.

Este ciclo se repite para construir la capa de película por capa, asegurando una cobertura completa y un espesor altamente controlado en todo el sustrato.

Aplicaciones clave del CVD

La capacidad de crear películas delgadas uniformes y de alta pureza convierte al CVD en un proceso crítico en numerosas industrias de alta tecnología.

Fabricación de semiconductores

Esta es la aplicación más conocida. El CVD se utiliza para depositar varios materiales como silicio, nitruro de silicio y grafeno en obleas para construir las estructuras intrincadas y multicapa de los circuitos integrados (microchips) y las células fotovoltaicas para paneles solares.

Creación de recubrimientos protectores

El CVD se utiliza para aplicar recubrimientos excepcionalmente duros y duraderos, como nitruro de titanio o carbono tipo diamante, en herramientas de corte, cojinetes y piezas de motor. Estos recubrimientos mejoran drásticamente la resistencia al desgaste y protegen contra la corrosión y la oxidación, extendiendo la vida útil de los componentes.

Ingeniería de superficies ópticas

El proceso permite la deposición de películas delgadas con propiedades ópticas precisas. Esto se utiliza para crear recubrimientos antirreflectantes en lentes, películas especializadas en espejos y otros componentes utilizados en láseres y sistemas ópticos avanzados.

Avance de la investigación de materiales

En entornos de laboratorio, los hornos CVD son herramientas esenciales para la innovación. Los investigadores los utilizan para sintetizar materiales novedosos como nanotubos de carbono y grafeno, estudiar el comportamiento de los catalizadores y desarrollar nuevos tipos de materiales con propiedades electrónicas o estructurales únicas.

Comprendiendo las compensaciones

Aunque es potente, el proceso CVD tiene complejidades y limitaciones inherentes que es importante reconocer.

Requisito de altas temperaturas

El CVD tradicional a menudo requiere temperaturas muy altas (desde varios cientos hasta más de mil grados Celsius) para impulsar las reacciones químicas. Esto puede limitar los tipos de materiales de sustrato que se pueden utilizar, ya que algunos pueden deformarse o fundirse.

Complejidad y costo

Un sistema CVD no es un equipo sencillo. Requiere un control preciso sobre los caudales de gas, la temperatura y la presión, junto con sistemas robustos de vacío y escape. Esto hace que la inversión inicial y los costos operativos sean significativos.

Manejo de gases precursores

Los gases precursores utilizados en el CVD pueden ser tóxicos, inflamables o corrosivos. Esto requiere protocolos de seguridad, sensores y procedimientos de manejo sofisticados, lo que aumenta la complejidad operativa.

Elegir la opción correcta para su objetivo

Su aplicación determinará si la precisión del CVD es necesaria y si vale la pena la inversión.

- Si su enfoque principal es la fabricación de productos electrónicos: El CVD es innegociable para depositar las capas uniformes y de alta pureza esenciales para la fabricación moderna de semiconductores.

- Si su enfoque principal es la durabilidad mecánica: El CVD proporciona recubrimientos superiores, unidos atómicamente, que ofrecen una dureza y resistencia a la corrosión inigualables para herramientas y piezas de alto rendimiento.

- Si su enfoque principal es la investigación de materiales avanzados: Un horno CVD es una herramienta fundamental para sintetizar y explorar las propiedades de los materiales de próxima generación.

En última instancia, el horno CVD es la piedra angular de la tecnología moderna, permitiendo la creación de materiales diseñados a escala atómica para un rendimiento máximo.

Tabla resumen:

| Aplicación | Caso de uso clave | Ejemplo de material |

|---|---|---|

| Semiconductores | Fabricación de circuitos integrados y células solares | Silicio, Grafeno |

| Recubrimientos protectores | Mejora de la resistencia al desgaste en herramientas y piezas | Nitruro de Titanio |

| Superficies ópticas | Creación de películas antirreflectantes en lentes | Carbono tipo diamante |

| Investigación de materiales | Síntesis de materiales novedosos como nanotubos de carbono | Varios precursores |

¡Desbloquee el potencial de las películas delgadas de precisión para su laboratorio! Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye sistemas CVD/PECVD, hornos de mufla, tubulares, rotativos, y de vacío y atmósfera, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos CVD pueden mejorar su investigación y eficiencia de producción.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada