En esencia, un horno de porcelana dental es un horno de alta temperatura altamente especializado que se utiliza en los laboratorios dentales para fabricar restauraciones dentales de cerámica. Su propósito principal es calentar los materiales de porcelana dental a través de un proceso llamado sinterización, que los transforma de un polvo o bloque frágil a un estado final duro, duradero y estéticamente agradable para su uso en coronas, carillas y puentes.

Un horno de porcelana no es simplemente un horno; es un instrumento de precisión que permite a los técnicos dentales controlar la transformación de los materiales cerámicos. Este control es el factor crítico para crear restauraciones dentales que no solo sean fuertes y duraderas, sino que también coincidan perfectamente con el color, la translucidez y la textura de los dientes naturales.

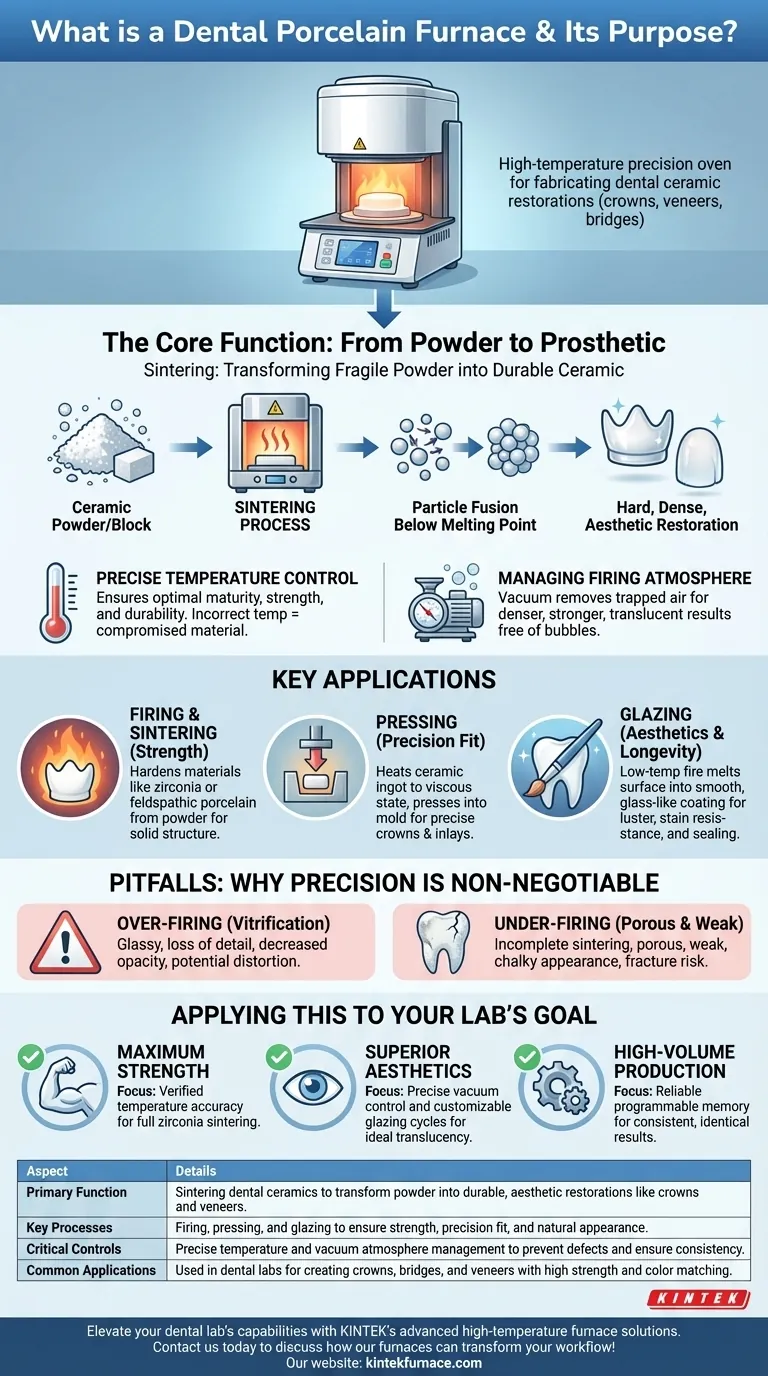

La Función Principal: Del Polvo a la Prótesis

El trabajo principal de un horno de porcelana es proporcionar un entorno perfectamente controlado para la transformación química y física de las cerámicas dentales. Este proceso se basa fundamentalmente en la gestión del calor y la atmósfera para lograr un resultado específico.

¿Qué es la Sinterización?

La sinterización es el proceso central que ocurre dentro del horno. Implica calentar las partículas cerámicas compactadas a una temperatura alta justo por debajo de su punto de fusión.

En lugar de fundirse, las partículas se fusionan entre sí en sus puntos de contacto. Esta fusión elimina los poros entre las partículas, aumentando la densidad, la resistencia y la translucidez del material.

La Importancia del Control Preciso de la Temperatura

La resistencia y durabilidad finales de una restauración dental están directamente relacionadas con la capacidad del horno para seguir un programa de temperatura preciso. Aumentar el calor demasiado rápido o alcanzar una temperatura máxima incorrecta puede comprometer el material.

La gestión adecuada de la temperatura asegura que la cerámica alcance la madurez óptima, lo que resulta en una restauración que puede soportar las fuerzas de la masticación mientras mantiene su estructura.

Gestión de la Atmósfera de Cocción

Los hornos dentales modernos también controlan la atmósfera dentro de la cámara de cocción, a menudo creando un vacío.

Crear un vacío durante las etapas iniciales de calentamiento elimina el aire atrapado de la porcelana, lo que resulta en una restauración más densa, fuerte y translúcida, libre de burbujas o imperfecciones.

Aplicaciones Clave en la Fabricación Dental

El horno es una herramienta versátil utilizada en varias etapas críticas de la creación de una prótesis dental. Cada aplicación utiliza un programa de cocción diferente para lograr un objetivo específico.

Cocción y Sinterización para la Resistencia

Este es el proceso fundamental utilizado para endurecer materiales cerámicos como la zirconia o la porcelana feldespática. Los técnicos construyen la restauración a partir de polvo y luego la cuecen para crear una estructura sólida y resistente.

Prensado para un Ajuste de Precisión

Para las cerámicas "prensables", el horno calienta un lingote de cerámica hasta que se vuelve viscoso. Luego utiliza presión para prensar el material ablandado en un molde, creando restauraciones increíblemente precisas como coronas completas e incrustaciones.

Esmaltado para Estética y Longevidad

Una vez que se finalizan la forma y el color de la restauración, se realiza un "fuego de esmalte" final a menor temperatura. Esto derrite una capa superficial delgada en un recubrimiento liso similar al vidrio.

Este esmalte no solo crea un brillo de aspecto natural, sino que también sella la restauración, haciéndola más fuerte, menos abrasiva para los dientes opuestos y más resistente a las manchas.

Comprender los Peligros: Por qué la Precisión es Innegociable

El éxito de una restauración dental depende totalmente de la precisión del ciclo de cocción. Las desviaciones menores pueden provocar fallos catastróficos, lo que hace que la habilidad del operario del horno y la fiabilidad del equipo sean primordiales.

El Riesgo de Sobre-Cocción

Si la temperatura es demasiado alta o se mantiene durante demasiado tiempo, la porcelana puede comenzar a vitrificar o volverse vítrea.

Esto da como resultado una pérdida de detalle superficial, una disminución de la opacidad (haciendo que el color parezca incorrecto) y una posible deformación o hundimiento de la forma de la restauración.

El Peligro de Sub-Cocción

Un ciclo de cocción incompleto deja la restauración porosa y débil. Las partículas cerámicas no se habrán sinterizado completamente, haciendo que la corona o puente final sea susceptible de fracturarse bajo un uso normal.

La porcelana insuficientemente cocida también parece calcárea y opaca, sin cumplir con los requisitos estéticos de un diente de aspecto natural.

El Desafío de la Combinación de Colores

El tono final de una restauración depende en gran medida del proceso de cocción. Diferentes programas de cocción pueden producir resultados diferentes incluso con el mismo polvo de porcelana. Lograr una combinación perfecta con la dentición natural del paciente requiere un rendimiento constante y repetible del horno.

Aplicando Esto al Objetivo de su Laboratorio

La forma en que utilice un horno de porcelana depende de las prioridades específicas de su laboratorio o clínica dental.

- Si su enfoque principal es la máxima resistencia y durabilidad: Priorice los hornos con precisión de temperatura verificada y programas diseñados para la sinterización completa de materiales de alta resistencia como la zirconia.

- Si su enfoque principal es la estética superior: Enfatice el control preciso del vacío y los ciclos de esmaltado personalizables para lograr una translucidez y textura superficial ideales.

- Si su enfoque principal es la producción constante y de gran volumen: Invierta en un horno con memoria programable y fiable para almacenar docenas de ciclos de cocción para asegurar que cada restauración se procese de manera idéntica.

En última instancia, el horno de porcelana dental es el vínculo crítico que convierte la materia prima y la habilidad técnica en una restauración dental exitosa y duradera.

Tabla de Resumen:

| Aspecto | Detalles |

|---|---|

| Función Principal | Sinterización de cerámicas dentales para transformar el polvo en restauraciones duraderas y estéticas como coronas y carillas. |

| Procesos Clave | Cocción, prensado y esmaltado para asegurar resistencia, ajuste de precisión y apariencia natural. |

| Controles Críticos | Gestión precisa de la temperatura y la atmósfera de vacío para prevenir defectos y asegurar la consistencia. |

| Aplicaciones Comunes | Utilizado en laboratorios dentales para crear coronas, puentes y carillas con alta resistencia y coincidencia de color. |

Mejore las capacidades de su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a los laboratorios dentales herramientas de precisión como Hornos de Muffle, Tubo y Vacío, junto con una sólida personalización profunda para satisfacer sus necesidades únicas de restauración. Logre una resistencia, estética y consistencia superiores en cada prótesis: contáctenos hoy para discutir cómo nuestros hornos pueden transformar su flujo de trabajo!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad