En esencia, un horno de sinterización de zirconia es el paso final esencial en el flujo de trabajo dental digital, transformando un bloque de zirconia fresado y blando en una restauración final con la resistencia y durabilidad requeridas para el éxito clínico. Sin este proceso de calentamiento controlado, las coronas, puentes e implantes de zirconia modernos simplemente no serían posibles.

El horno no es solo un calentador; es un instrumento de precisión que garantiza las propiedades físicas finales de una restauración dental. Asegura que se cruce con éxito el puente entre un diseño digital y una prótesis cerámica clínicamente fiable y de alta resistencia.

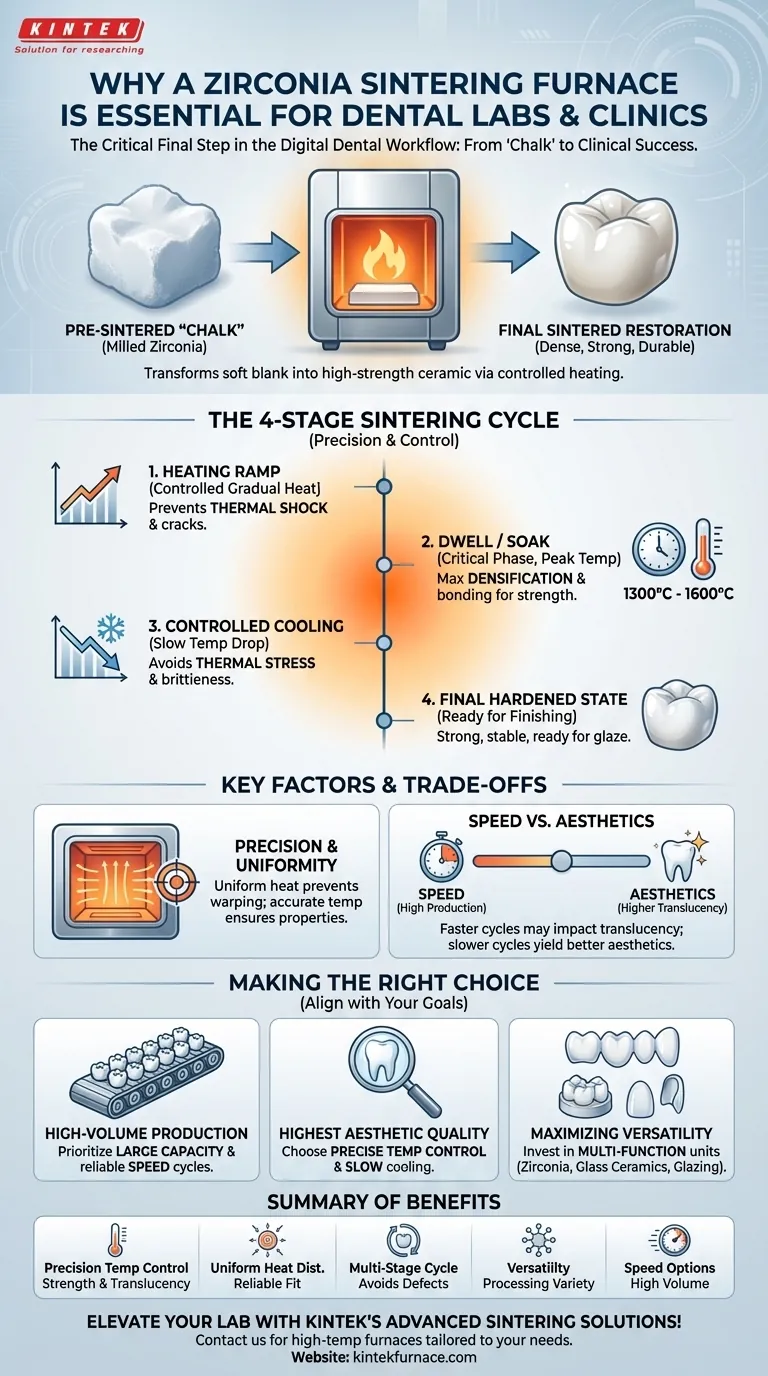

La transformación crítica: De "tiza" a cerámica

Un horno de sinterización de zirconia ejecuta un proceso de densificación altamente controlado. Toma una estructura de zirconia pre-sinterizada, similar a la tiza, y la transforma en una restauración final densa, no porosa e increíblemente fuerte.

¿Qué es la sinterización de zirconia?

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor sin fundirlo hasta el punto de licuefacción.

En odontología, esto significa calentar la zirconia fresada hasta que sus partículas cerámicas individuales se unan, eliminando los vacíos entre ellas y encogiendo la restauración a su tamaño final y denso.

El papel del calentamiento de precisión

La función principal del horno es calentar la zirconia a una temperatura alta y específica, generalmente entre 1300 °C y 1600 °C.

Esta temperatura debe alcanzarse y mantenerse con extrema precisión. Los diferentes tipos de zirconia requieren diferentes perfiles de temperatura para lograr su translucidez y resistencia óptimas.

Por qué el calor uniforme es innegociable

El horno computarizado garantiza que el calor se distribuya uniformemente por toda la cámara.

El calentamiento desigual puede causar tensiones internas, deformaciones o una sinterización incompleta en partes de la restauración, comprometiendo su integridad estructural y su ajuste clínico.

Las cuatro etapas de un ciclo de sinterización exitoso

El valor de un horno de sinterización radica en su capacidad para gestionar automáticamente un ciclo térmico preciso y de múltiples etapas, asegurando resultados predecibles con una mínima intervención del operador.

Etapa 1: La rampa de calentamiento

El horno no salta instantáneamente a su temperatura máxima. Sigue una rampa de calentamiento controlada y gradual.

Este aumento lento evita el choque térmico, que podría causar grietas o fracturas en el delicado material pre-sinterizado.

Etapa 2: La permanencia o "soak"

Una vez alcanzada la temperatura máxima, el horno "permanece" o "se empapa" durante un período prescrito. Esta es la fase más crítica.

Durante la permanencia, las partículas cerámicas se unen completamente y el material alcanza la máxima densificación, que es directamente responsable de su resistencia final.

Etapa 3: Enfriamiento controlado

Tan importante como la rampa de calentamiento es la fase de enfriamiento controlado.

Un enfriamiento rápido introduciría nuevamente estrés térmico, haciendo que la restauración final sea quebradiza. El horno reduce lentamente la temperatura para asegurar un producto final estable y sin tensiones.

Etapa 4: El estado final endurecido

Una vez completado el ciclo y enfriada la restauración, se retira del horno.

El resultado es una restauración increíblemente fuerte, duradera y lista para el tinte, el vidriado y el pulido finales antes de la entrega al paciente.

Comprender las compensaciones y los errores comunes

Aunque es esencial, la elección del horno y el ciclo de sinterización implica equilibrar prioridades contrapuestas. Comprender estas compensaciones es clave para dominar la tecnología.

Velocidad frente a estética

Muchos hornos modernos ofrecen ciclos de sinterización "rápidos" que se pueden completar en una fracción del tiempo de un ciclo convencional.

Aunque son muy eficientes para la producción, estos ciclos más rápidos a veces pueden afectar la translucidez final y las propiedades estéticas de la zirconia. Los ciclos más lentos y largos generalmente producen los resultados estéticamente más agradables.

La necesidad de versatilidad

Un horno es una inversión significativa. Muchas unidades modernas están diseñadas para algo más que solo zirconia. La capacidad de procesar también cerámicas vítreas o realizar ciclos de vidriado añade un valor y una versatilidad significativos a un laboratorio dental, maximizando el retorno de la inversión.

El riesgo de contaminación

Un ambiente de horno limpio es fundamental para obtener resultados predecibles. La contaminación por otros materiales o una limpieza inadecuada puede decolorar las restauraciones de zirconia o interferir con el proceso de sinterización.

Tomar la decisión correcta para su objetivo

Seleccionar el horno correcto depende completamente de los objetivos principales de su laboratorio o clínica. La tecnología le permite ofrecer restauraciones de alta calidad, pero el modelo específico debe alinearse con sus necesidades comerciales.

- Si su enfoque principal es la producción de gran volumen: Dé prioridad a un horno con una gran capacidad de cámara y ciclos de sinterización rápidos probados y fiables.

- Si su enfoque principal es la más alta calidad estética: Elija un horno conocido por su control de temperatura preciso y opciones de enfriamiento lento programables.

- Si su enfoque principal es maximizar la versatilidad: Invierta en un horno multifunción certificado para la sinterización de zirconia, el cocido de cerámicas vítreas y el vidriado.

En última instancia, integrar un horno de sinterización de zirconia de calidad es un paso fundamental para cualquier práctica comprometida a proporcionar restauraciones cerámicas modernas, duraderas y fiables.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| Control de temperatura de precisión | Garantiza la resistencia y translucidez óptimas de las restauraciones de zirconia |

| Distribución uniforme del calor | Previene la deformación y las tensiones internas para un ajuste clínico fiable |

| Ciclo de sinterización de varias etapas | Gestiona el calentamiento, la permanencia y el enfriamiento para evitar el choque térmico y la fragilidad |

| Versatilidad para múltiples materiales | Permite el procesamiento de zirconia, cerámicas vítreas y vidriado para el ROI |

| Opciones de velocidad y eficiencia | Admite la producción de gran volumen con ciclos de sinterización personalizables |

¡Mejore su laboratorio dental con las soluciones de sinterización avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a los laboratorios y clínicas dentales hornos de alta temperatura adaptados para la sinterización de zirconia, cerámicas vítreas y más. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su flujo de trabajo, mejorar la calidad de la restauración e impulsar la eficiencia.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas