Más allá del laboratorio dental y el banco del joyero, los hornos de sinterización de zirconia son herramientas críticas en una variedad de sectores de fabricación avanzada. Estas industrias, que incluyen la aeroespacial, la electrónica y la ingeniería biomédica, aprovechan las propiedades únicas de la zirconia sinterizada —a saber, su excepcional resistencia, resistencia térmica y biocompatibilidad— para componentes de misión crítica y alto rendimiento.

La presencia de un horno de sinterización de zirconia en una instalación indica un enfoque no solo en una pieza de equipo, sino en un proceso de transformación de materiales. Indica la necesidad de desbloquear las características de rendimiento extremas de los materiales cerámicos, donde los metales o plásticos convencionales fallarían.

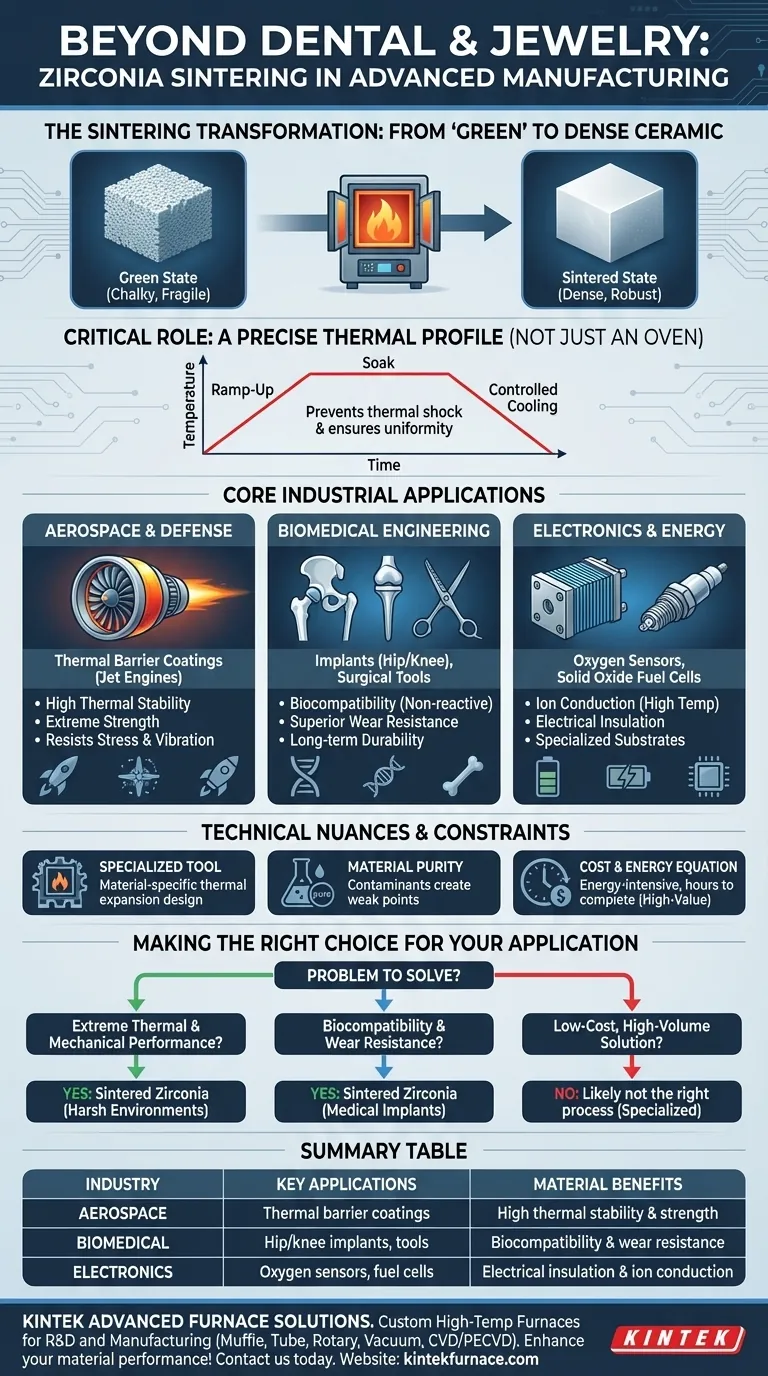

Por qué la Zirconia Requiere Sinterización

Para comprender el papel del horno, primero debe comprender el material. Los componentes de zirconia no comienzan como un bloque sólido; comienzan como un polvo prensado.

La Transformación de "Verde" a Denso

En su forma inicial, previa a la sinterización —a menudo llamada el "estado verde"— una pieza de zirconia es calcárea y frágil. Tiene la forma deseada pero carece de la integridad estructural requerida para cualquier aplicación funcional.

La sinterización es el proceso térmico que transforma esta pieza débil en una cerámica robusta y totalmente densa. El horno calienta el material a una alta temperatura, por debajo de su punto de fusión, haciendo que las partículas individuales de zirconia se fusionen.

El Papel Crítico del Perfil Térmico

Un horno de sinterización de zirconia es más que un simple horno de alta temperatura. Ejecuta un perfil térmico preciso y preprogramado. Esto incluye un aumento de temperatura controlado, un tiempo de "remojo" específico a la temperatura máxima y una fase de enfriamiento cuidadosamente gestionada para prevenir el choque térmico y el agrietamiento.

Aplicaciones Industriales Principales

La adopción de la sinterización de zirconia está impulsada enteramente por las propiedades finales de la pieza sinterizada. Diferentes industrias aprovechan diferentes aspectos de este material versátil.

Aeroespacial y Defensa: Resistencia a Entornos Extremos

En la industria aeroespacial, los materiales deben soportar un estrés, vibración y gradientes de temperatura increíbles. La alta estabilidad térmica y resistencia de la zirconia sinterizada la convierten en un material ideal para recubrimientos de barrera térmica en álabes de turbina de motores a reacción, protegiendo las aleaciones metálicas subyacentes del calor extremo.

Ingeniería Biomédica: Biocompatibilidad y Durabilidad

Más allá de las coronas dentales, la biocompatibilidad de la zirconia (no reacciona con los tejidos corporales) y su resistencia superior al desgaste la convierten en un material de elección para implantes médicos avanzados. Esto incluye componentes para reemplazos de cadera y rodilla, donde la durabilidad a largo plazo es primordial.

Electrónica y Energía: Aislamiento y Conducción Iónica

La zirconia es un excelente aislante eléctrico pero, cuando se dopa con ciertos elementos, se convierte en un conductor iónico eficaz a altas temperaturas. Esta dualidad única la hace esencial para la fabricación de sensores de oxígeno (utilizados en sistemas de escape de automóviles), pilas de combustible de óxido sólido y sustratos aislantes para circuitos electrónicos especializados.

Comprensión de los Matices Técnicos

Aunque potente, el proceso de sinterización de zirconia no es una solución universal y conlleva restricciones específicas que definen su uso.

Una Herramienta Especializada, No un Horno Genérico

No se puede simplemente usar cualquier horno de alta temperatura para la zirconia. Los hornos específicos para zirconia están diseñados para las propiedades únicas de expansión térmica del material, asegurando un calentamiento y enfriamiento uniformes para lograr una densidad constante y prevenir la falla catastrófica de la pieza.

La Pureza del Material es Esencial

El rendimiento de un componente de zirconia sinterizada es muy sensible a la pureza del polvo inicial. Los contaminantes pueden crear puntos débiles en la estructura cerámica final, lo que lleva a una falla prematura en una aplicación crítica como un motor o un implante médico.

La Ecuación de Costo y Energía

La sinterización es un proceso intensivo en energía que puede tardar muchas horas en completarse. Esta inversión de costo y tiempo significa que está reservada casi exclusivamente para componentes de alto valor donde los requisitos de rendimiento justifican el gasto.

Tomar la Decisión Correcta para su Aplicación

Decidir si explorar esta tecnología depende enteramente del problema que necesita resolver.

- Si su enfoque principal es el rendimiento térmico y mecánico extremo: La zirconia sinterizada es un candidato principal para componentes que deben operar en entornos hostiles y de alta temperatura donde los metales se deformarían o degradarían.

- Si su enfoque principal es la biocompatibilidad y la resistencia al desgaste: Este material es una excelente opción para implantes médicos o instrumentos quirúrgicos que requieren estabilidad a largo plazo y no reactividad dentro del cuerpo humano.

- Si su enfoque principal es encontrar una solución de bajo costo y alto volumen: Es probable que la sinterización de zirconia no sea el proceso correcto, ya que sus costos de energía, tiempo y equipo están orientados a aplicaciones especializadas de alto rendimiento.

En última instancia, la decisión de utilizar un horno de sinterización de zirconia es una decisión de trabajar con una de las cerámicas técnicas más capaces disponibles en la actualidad.

Tabla de Resumen:

| Industria | Aplicaciones Clave | Beneficios del Material |

|---|---|---|

| Aeroespacial | Recubrimientos de barrera térmica para álabes de turbina | Alta estabilidad térmica y resistencia |

| Biomédica | Implantes de cadera y rodilla, herramientas quirúrgicas | Biocompatibilidad y resistencia al desgaste |

| Electrónica | Sensores de oxígeno, pilas de combustible, sustratos aislantes | Aislamiento eléctrico y conducción iónica |

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Si usted está en la industria aeroespacial, biomédica o electrónica y necesita soluciones fiables de sinterización de zirconia, contáctenos hoy para mejorar su rendimiento y eficiencia de materiales.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia