Para procesar correctamente la zirconia, necesita un horno de sinterización de alta temperatura dedicado, no un horno de porcelana estándar. Estas unidades especializadas están diseñadas para alcanzar las temperaturas extremas requeridas para la densificación (hasta 1600 °C) y utilizan componentes específicos para prevenir la contaminación, asegurando que la restauración final logre la resistencia y las propiedades estéticas para las que fue diseñada.

El desafío central con la zirconia no es solo calentarla, sino lograr y mantener un calor extremadamente alto, uniforme y limpio en un ciclo controlado con precisión. Un horno de sinterización de zirconia especializado es la única herramienta diseñada para cumplir con todos estos requisitos innegociables.

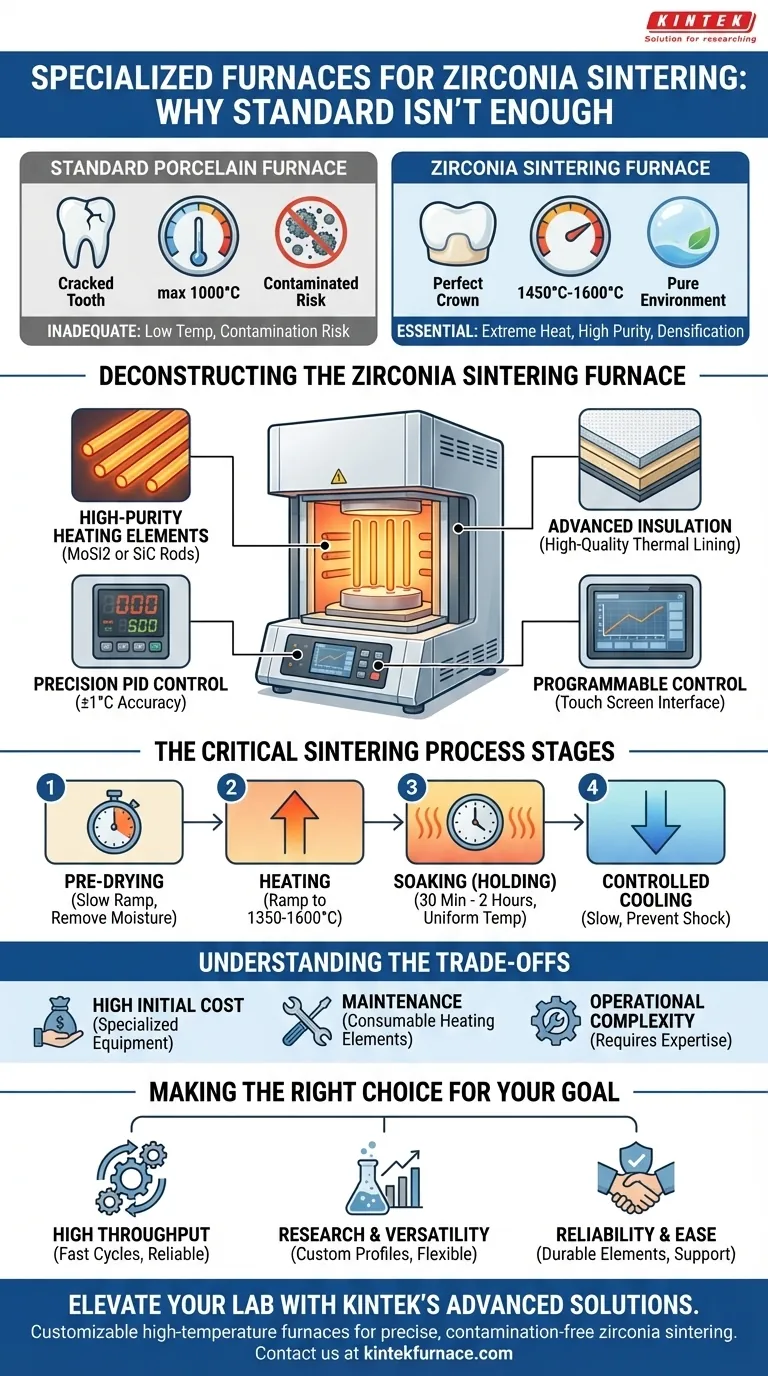

Por qué un horno de porcelana estándar no es suficiente

La diferencia fundamental radica en la capacidad de temperatura y la pureza del material. Un horno de porcelana estándar simplemente no puede satisfacer las demandas de la zirconia.

La brecha de temperatura

Un horno de porcelana típico opera a temperaturas mucho más bajas, generalmente por debajo de los 1000 °C. La zirconia requiere una temperatura de sinterización entre 1450 °C y 1600 °C para lograr la densificación completa y transformarse de su estado suave y calcáreo a una cerámica de alta resistencia.

El riesgo de contaminación

La sinterización de zirconia exige un ambiente excepcionalmente limpio. Los elementos calefactores de los hornos estándar pueden liberar partículas que contaminan la zirconia, lo que provoca decoloración y una reducción significativa de la integridad estructural.

Deconstruyendo el horno de sinterización de zirconia

Un horno de sinterización de zirconia es una máquina construida con un propósito que tiene varios componentes clave que lo diferencian de otros hornos dentales.

Elementos calefactores de alta pureza

Estos son el corazón del horno. Los tipos más comunes son las barras de disilicuro de molibdeno (MoSi2) o de carburo de silicio (SiC). Estos materiales se eligen porque pueden soportar temperaturas extremas sin degradarse ni liberar contaminantes que comprometan la zirconia. El carburo de silicio a menudo se prefiere por su compatibilidad química y durabilidad a largo plazo.

Control de temperatura de precisión

Lograr las propiedades finales correctas en la zirconia requiere una gestión de temperatura exacta. Estos hornos utilizan un sofisticado sistema de control proporcional-integral-derivativo (PID) junto con termopares para regular el calor con una precisión increíble, a menudo dentro de ±1 °C. Esto asegura que el material atraviese sus ciclos de calentamiento y enfriamiento a la perfección.

Aislamiento avanzado y diseño de la cámara

Para alcanzar y mantener eficientemente 1600 °C, la cámara del horno está revestida con materiales de aislamiento térmico verde de alta calidad. Esto minimiza la pérdida de calor, garantiza una distribución uniforme de la temperatura y reduce el consumo de energía.

Control programable y automatización

Los hornos de zirconia modernos cuentan con interfaces fáciles de usar, a menudo con una pantalla táctil a color. Permiten a los técnicos utilizar programas preestablecidos para materiales específicos o crear perfiles de cocción personalizados de varias etapas para investigación o casos únicos. Funciones como la memoria de interrupción de energía, que reanuda un ciclo después de un corte, son críticas para los programas de sinterización largos.

Las etapas críticas del proceso de sinterización

La programabilidad del horno es esencial para ejecutar el proceso preciso y de varias etapas requerido para una sinterización exitosa.

Etapa 1: Secado previo

El ciclo comienza con un aumento lento y a baja temperatura para eliminar suavemente cualquier humedad residual de la restauración. Apresurar este paso puede provocar grietas.

Etapa 2: Calentamiento

Luego, el horno aumenta la temperatura hasta la temperatura de sinterización objetivo, generalmente entre 1350 °C y 1600 °C, dependiendo del material de zirconia específico.

Etapa 3: Mantenimiento (Remojo)

El horno se mantiene a la temperatura máxima durante un tiempo determinado, a menudo desde 30 minutos hasta 2 horas. Esta fase de "remojo" garantiza que toda la restauración alcance una temperatura uniforme para una densificación completa y uniforme.

Etapa 4: Enfriamiento controlado

Esto es tan crítico como el calentamiento. El horno se enfría lenta y precisamente para evitar el choque térmico, lo que puede causar deformación o fracturas catastróficas en la cerámica recién endurecida.

Comprender las compensaciones

Si bien es esencial, invertir en un horno de sinterización de zirconia implica compensaciones claras que cada laboratorio o clínica debe considerar.

Alto costo inicial

Estos son equipos altamente especializados con componentes avanzados. Su precio de compra es significativamente más alto que el de un horno de porcelana estándar.

Mantenimiento y consumibles

Los elementos calefactores de alta pureza que hacen que estos hornos sean efectivos tienen una vida útil finita. Son un componente consumible que deberá reemplazarse periódicamente, lo que representa un costo operativo continuo.

Complejidad operativa

Aunque las interfaces modernas son fáciles de usar, comprender los matices de los diferentes materiales de zirconia y sus perfiles de sinterización específicos requiere formación y experiencia. Una programación incorrecta puede arruinar fácilmente restauraciones costosas.

Tomar la decisión correcta para su objetivo

La selección de un horno depende enteramente de las necesidades principales de su laboratorio o consulta.

- Si su enfoque principal es el alto rendimiento y la eficiencia: Priorice un horno con ciclos de "sinterización rápida" probados y una función de recuperación de interrupción de energía confiable para proteger las ejecuciones largas.

- Si su enfoque principal es la versatilidad de materiales y la investigación: Seleccione un modelo con una interfaz altamente flexible y programable que le permita crear y guardar perfiles de cocción personalizados.

- Si su enfoque principal es la fiabilidad y la facilidad de uso: Busque hornos con elementos calefactores de carburo de silicio duraderos, una interfaz de usuario intuitiva y un fuerte soporte del fabricante para el mantenimiento y la solución de problemas.

Invertir en el horno de sinterización adecuado es una inversión directa en restauraciones finales predecibles, de alta calidad y estéticas.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Rango de temperatura | 1450 °C a 1600 °C para densificación completa |

| Elementos calefactores | Disilicuro de molibdeno (MoSi2) o carburo de silicio (SiC) para la pureza |

| Sistema de control | PID con precisión de ±1 °C para ciclos precisos |

| Etapas clave | Secado previo, calentamiento, mantenimiento (30 min a 2 horas), enfriamiento controlado |

| Uso principal | Sinterización de zirconia en laboratorios y clínicas dentales |

¡Mejore las capacidades de su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos productos como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos con una fuerte personalización profunda para satisfacer sus necesidades experimentales únicas. Ya sea que priorice el alto rendimiento, la versatilidad de los materiales o la confiabilidad, nuestros hornos garantizan una sinterización precisa y libre de contaminación para restauraciones de zirconia superiores. ¡Contáctenos hoy para discutir cómo podemos mejorar su flujo de trabajo y brindarle soluciones personalizadas para su éxito!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio